Ведущий китайский покупатель стеллитовых сварных соединений

Ну, что я могу сказать… эти **стеллитовые сварные соединения** – штука интересная. Давно за ними наблюдаю, как за стаей перелетных птиц. Хочется разобраться, как они вообще делают, куда применяют, и как, вообще-то, будущее у этой области. Вроде бы все понятно – металл с металлом сваривают, но тут речь идет не о простом сварном шве, а о соединении, способном выдерживать невероятные нагрузки и температуры. Это, знаешь ли, как качели на детской площадке – должны быть надежные, а то… сюрприз. В общем, постараюсь рассказать, что знаю. Главное – не запутаться в технических деталях. А то голова потом раскалывается.

Технологические инновации в производстве стеллитовых сварных соединений

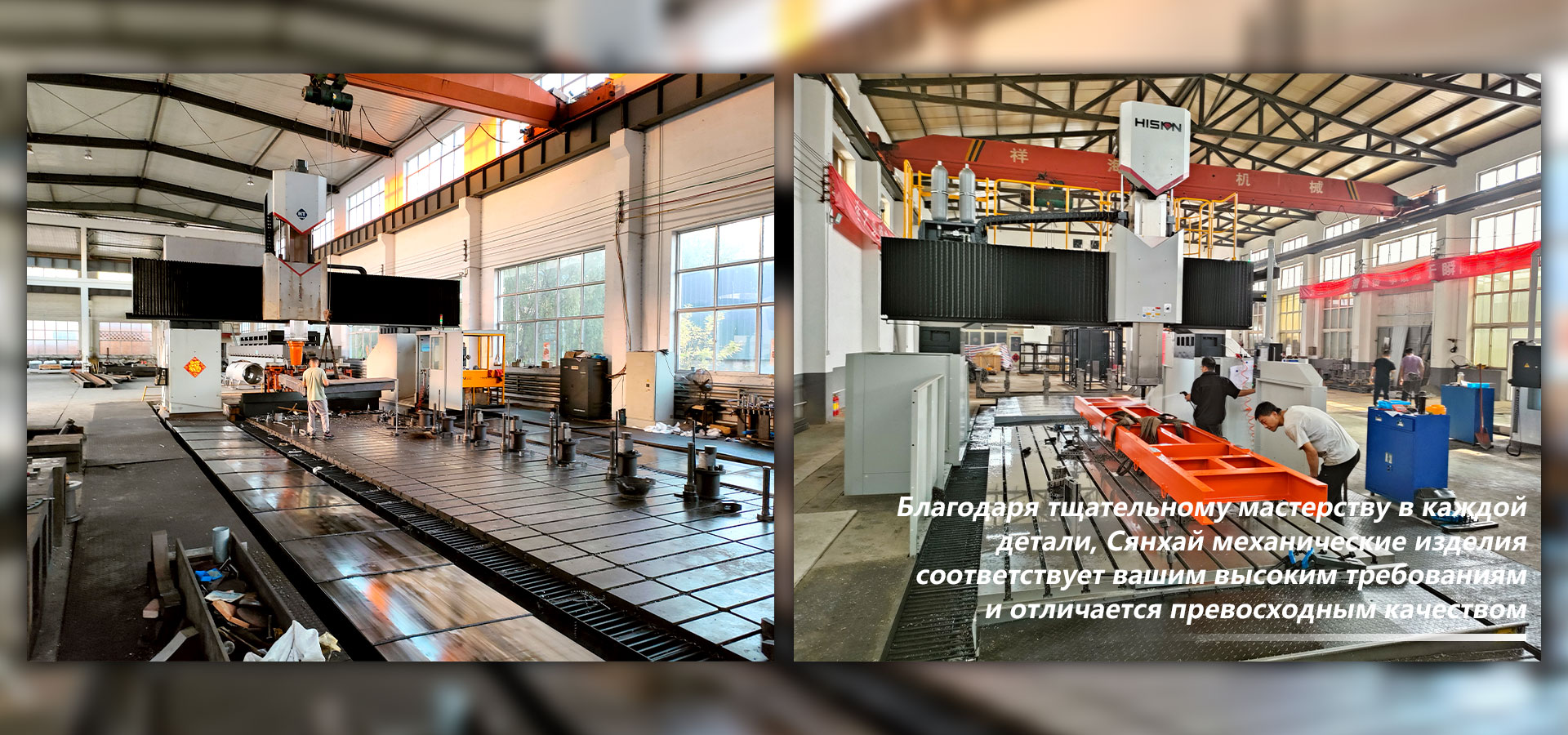

В этой сфере, как и везде, постоянно что-то новое придумывают. Компания ООО Тяньцзинь Цзюйсин Сянхай Механизм, например, активно занимается разработкой новых технологий. Их специализация – это не просто производство, а полный цикл: от проектирования до исследования и разработки. А значит, они не стоят на месте, постоянно ищут способы улучшить качество и эффективность сварки. То ли какой-то новый состав электродов тестируют, то ли режим нагрева меняют – в общем, эксперименты не прекращаются. Это, наверное, как в моей мастерской, когда пытаюсь что-нибудь починить. Пробовал с паяльником, пробовал с газовой горелкой… ничего не выходит, а хочется, чтобы заработало.

И вот что интересно: они активно внедряют автоматизацию. Конечно, раньше все делали вручную, но это долго и не всегда качественно. Сейчас роботы помогают, обеспечивая более точные и стабильные процессы. Это, кстати, важно, ведь от точности сварки зависит прочность всего соединения. Иначе – развалится в самый неподходящий момент. Кажется, они используют какие-то сложные алгоритмы для контроля качества сварки, чтобы минимизировать риски. Наверное, это как у автолюбителей – постоянно проверяют давление в шинах, уровень масла и прочее. Чтобы машина не подвела в дороге.

Какие материалы используют? Ну, в основном это сплавы на основе никеля, которые обладают высокой жаропрочностью и устойчивостью к коррозии. Иногда добавляют другие элементы, чтобы улучшить определенные характеристики. И это не просто так – используются в самых экстремальных условиях. В ядерных реакторах, в химической промышленности… Представляете, какие там нагрузки?

Области применения стеллитовых сварных соединений

Здесь все очень разнообразно. Например, их используют в аэрокосмической отрасли – для изготовления деталей двигателей и других критически важных компонентов. Там, где все должно работать безупречно, без сбоев. Представьте себе крыло самолета, сделанное с помощью таких соединений – это надежно, конечно. Вот я недавно смотрел документальный фильм про космос, там показывали, как строят космические корабли. Удивительно, как много там зависит от маленьких, но очень прочных деталей. И все они, возможно, свариваются с использованием этих самых стеллитовых соединений.

Также они востребованы в нефтегазовой промышленности – для изготовления оборудования, работающего при высоких температурах и давлениях. Например, для буровых установок, для транспортировки нефти и газа. Там все должно быть устойчиво к агрессивным средам и не давать течей. А еще используют в химической промышленности, в металлургии, в оборонной промышленности… В общем, везде, где нужна надежность и долговечность.

Еще один интересный момент – их применяют в производстве высокотемпературных печей. Ведь там соединения должны выдерживать экстремальные условия. Они долго служат, потому что обладают высокой устойчивостью к деформациям. Мне кажется, это очень круто – создавать вещи, которые могут работать в таких условиях. Это ведь не просто металл, это еще и инженерная мысль, воплощенная в реальность.

Тенденции рынка и прогнозы

Рынок **стеллитовых сварных соединений** растет год от года. Спрос на них увеличивается, потому что все больше и больше отраслей промышленности нуждаются в надежных соединениях, способных работать в экстремальных условиях. Это, наверное, и правильный тренд – стремление к качеству и надежности. В наше время, когда много всякой подделки на рынке, важно выбирать проверенные решения.

Считается, что в ближайшие годы будет расти спрос на более сложные и точные технологии сварки. Больше автоматизации, больше контроля качества, больше индивидуального подхода к каждому заказу. Это как в моде – все меняется, появляются новые тенденции. Сейчас в моде минимализм, а потом, через год, опять что-то другое.

И еще, наверное, будет больше внимания уделяться экологичности производства. Не только чтобы процесс был эффективным, но и чтобы не вредить окружающей среде. Ведь это сейчас очень важно – забота о планете. Компании начинают внедрять более экологичные технологии, использовать более безопасные материалы. Это, безусловно, положительный момент.

Экологическая безопасность и устойчивое развитие

Экологичность – это уже не просто модное слово, а необходимость. Производство **стеллитовых сварных соединений** связано с использованием определенных веществ, которые могут оказывать негативное влияние на окружающую среду. Поэтому компании стараются минимизировать этот риск. Например, они используют более экологичные материалы, внедряют системы очистки выбросов, оптимизируют процессы сварки, чтобы снизить энергопотребление.

Также они работают над утилизацией отходов производства. Вместо того, чтобы просто выбрасывать их на свалку, они стараются перерабатывать и использовать повторно. Это, конечно, требует дополнительных затрат, но это оправдано, ведь это забота о будущем планеты. Ну, как с макулатурой – можно переработать и сделать что-то новое, а можно просто выбросить.

Наверное, это как в строительстве – все больше используют экологичные материалы, стараются минимизировать отходы. Это не только красиво, но и полезно для окружающей среды. Мне кажется, будущее за таким подходом – технологии должны быть не только эффективными, но и экологически безопасными.

Операции и техническое обслуживание стеллитовых сварных соединений

Как и любое другое оборудование, **стеллитовые сварные соединения** требуют регулярного технического обслуживания. Нужно следить за состоянием сварных швов, проверять наличие дефектов, проводить диагностику оборудования. Это, наверное, как с машиной – нужно вовремя менять масло, фильтры, чтобы она не сломалась в дороге. Иначе потом дорого ремонтировать.

Также важно соблюдать правила эксплуатации. Нельзя превышать допустимые нагрузки, нельзя использовать оборудование в агрессивных средах, нельзя допускать перегрева. Если все делать правильно, то соединения прослужат очень долго. Вот, например, я всегда следую инструкциям при использовании инструментов. Чтобы не сломать ничего и не навредить себе.

Наверное, это как в любом деле – лучше профилактика, чем лечение. Лучше следить за состоянием соединения и вовремя устранять небольшие дефекты, чем потом разбираться с серьезными проблемами. Это как с зубной болью – лучше сразу к стоматологу, чем потом лечить пульпит. В общем, заботиться о своих соединениях нужно регулярно и внимательно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сварка крупных конструктивных деталей

Сварка крупных конструктивных деталей -

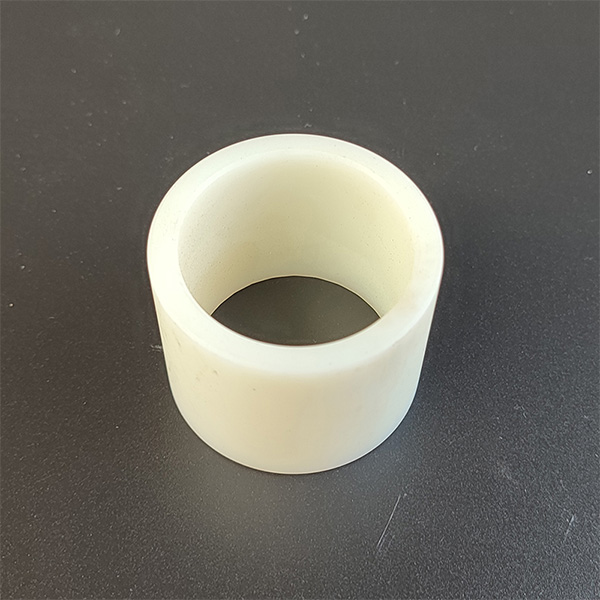

Нива с водяным охлаждением

Нива с водяным охлаждением -

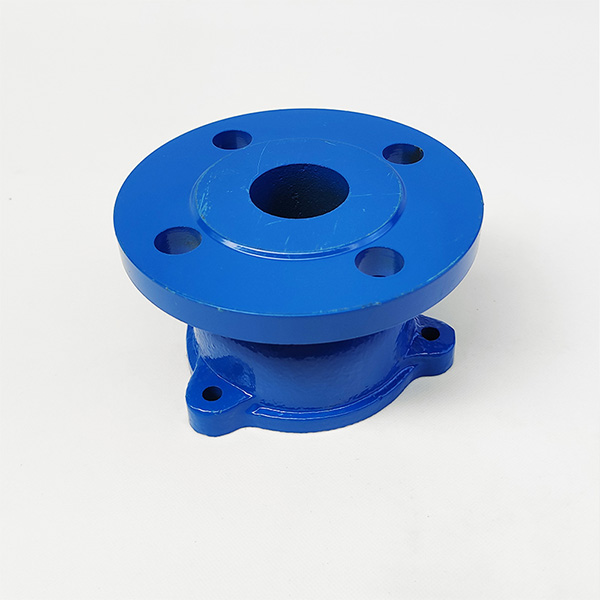

Фланцевый обратный клапан

Фланцевый обратный клапан -

Обратный клапан с резьбой

Обратный клапан с резьбой -

Футеровка с водяным охлаждением

Футеровка с водяным охлаждением -

Вал с водяным охлаждением

Вал с водяным охлаждением -

200 подач прямой ход

200 подач прямой ход -

Клапан с водяным охлаждением

Клапан с водяным охлаждением -

Детали трубопроводного клапана

Детали трубопроводного клапана -

Формовочная машина

Формовочная машина -

Шестерня

Шестерня -

Полировальный станок

Полировальный станок

Связанный поиск

Связанный поиск- Дешевые DN200 с водяным охлаждением верхней пластины основных стран-покупателей

- Крупнейшие покупатели сварных узлов

- Производитель купола DN150

- Обратный клапан 0.5-3 дюйма

- Ведущие страны-покупатели верхней плиты DN400 в Китае

- Крышка купольного клапана

- Ведущий покупатель корзин для грохотов

- Лучшие покупатели 1.8 метра токарные станки с ЧПУ из Китая

- Основные страны-покупатели верхних соединений DN80 из нержавеющей стали для силовых клапанов

- Ведущие покупатели силосоуборочных машин