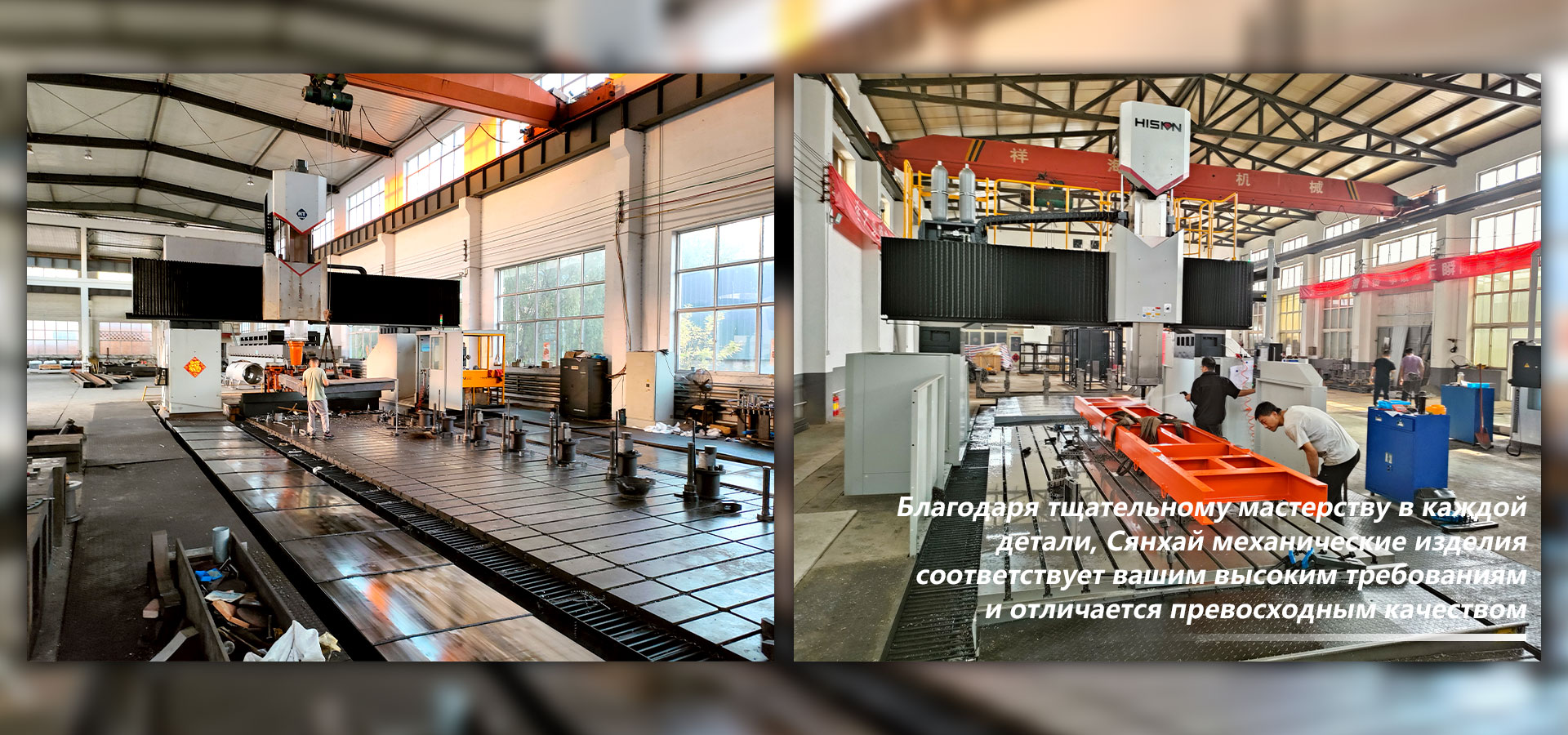

Обработка на больших портальных станках с расточкой и фрезерованием

Обработка на больших портальных станках с расточкой и фрезерованием является ключевым технологическим процессом в производстве крупногабаритных деталей. Эта статья предоставляет исчерпывающее руководство по выбору, эксплуатации и оптимизации этих станков, охватывая все аспекты, от подготовки к обработке до контроля качества готовой продукции. Вы узнаете о различных типах станков, применяемых инструментах, методах программирования и передовых технологиях, которые позволят вам добиться максимальной эффективности и точности в работе. Получите ценные советы и практические рекомендации, чтобы повысить производительность и снизить затраты при обработке на больших портальных станках.

Введение в обработку на больших портальных станках

Обработка на больших портальных станках с расточкой и фрезерованием – это сложный и ответственный процесс, требующий глубоких знаний и опыта. Эти станки используются для обработки крупногабаритных деталей, которые невозможно обработать на обычных станках. Они находят применение в различных отраслях промышленности, включая машиностроение, авиастроение, судостроение и энергетику.

Типы больших портальных станков

Фрезерные портальные станки

Фрезерные портальные станки предназначены для фрезерования плоских и сложных поверхностей. Они обладают высокой жесткостью и точностью, что позволяет получать детали высокого качества. Эти станки могут оснащаться различными типами шпинделей и инструмента, что расширяет их функциональность.

Расточные портальные станки

Расточные портальные станки используются для расточки отверстий, обработки внутренней поверхности деталей, а также для фрезерования. Они отличаются высокой точностью позиционирования и возможностью обработки отверстий различного диаметра и глубины. Эти станки незаменимы при производстве корпусов редукторов, двигателей и других деталей с отверстиями.

Комбинированные портальные станки

Комбинированные станки сочетают в себе функции фрезерных и расточных станков, что делает их универсальным решением для обработки различных типов деталей. Они позволяют выполнять широкий спектр операций, сокращая время обработки и повышая производительность. Такие станки являются оптимальным выбором для предприятий, нуждающихся в гибком производстве.

Выбор станка для обработки

Выбор большого портального станка зависит от нескольких факторов:

- Размеры и вес обрабатываемых деталей: Определяют габариты станка и грузоподъемность стола.

- Тип обрабатываемых материалов: Учитываются характеристики материала (твердость, обрабатываемость) для выбора подходящего инструмента и режимов обработки.

- Требуемая точность и шероховатость поверхности: Влияют на выбор станка, шпинделя и системы управления.

- Объем производства: Влияет на выбор станка (многошпиндельные станки для серийного производства).

Рекомендуется обратиться к специалистам для консультации и подбора оптимального станка для ваших задач. ООО Тяньцзинь Цзюйсин Cянхай Механизм предлагает широкий выбор станков и консультации экспертов в области металлообработки.

Инструменты для обработки

Для обработки на больших портальных станках используются различные инструменты:

- Фрезы: Для фрезерования плоских и сложных поверхностей.

- Расточные резцы: Для расточки отверстий и обработки внутренней поверхности.

- Сверла: Для сверления отверстий.

- Развертки: Для чистовой обработки отверстий.

- Метчики: Для нарезания резьбы.

Важно выбирать инструменты высокого качества и подходящие для обрабатываемого материала. Также необходимо учитывать режимы резания (скорость резания, подача, глубина резания) для достижения оптимальных результатов.

Программирование и управление станком

Для работы на больших портальных станках необходимо использовать системы ЧПУ (числового программного управления). Программирование осуществляется с помощью специальных CAD/CAM-систем, которые позволяют создавать управляющие программы (УП) для станка. УП содержит информацию о траектории движения инструмента, скорости резания, подаче и других параметрах обработки. Наиболее распространенные CAM-системы: Mastercam, Siemens NX, SolidCAM.

Режимы резания и оптимизация

Правильный выбор режимов резания (скорость резания, подача, глубина резания) играет ключевую роль в производительности и качестве обработки. Оптимизация режимов резания позволяет:

- Увеличить скорость обработки.

- Снизить износ инструмента.

- Улучшить качество поверхности.

- Снизить себестоимость обработки.

Оптимизация режимов резания включает в себя:

- Выбор подходящего инструмента.

- Подбор режимов резания в зависимости от материала и типа обработки.

- Использование смазочно-охлаждающей жидкости (СОЖ).

Контроль качества

Контроль качества является неотъемлемой частью процесса обработки на больших портальных станках. Он включает в себя:

- Измерение размеров: С помощью измерительных приборов (штангенциркули, микрометры, измерительные машины).

- Проверка шероховатости поверхности: С помощью профилометров.

- Визуальный контроль: Осмотр поверхности на наличие дефектов.

Примеры успешной обработки

Рассмотрим несколько примеров успешной обработки на больших портальных станках:

| Применение | Обрабатываемый материал | Результат |

|---|---|---|

| Производство корпусов турбин | Сталь | Высокая точность и надежность |

| Изготовление деталей для авиации | Алюминиевые сплавы | Легкие и прочные детали |

| Производство компонентов для судостроения | Нержавеющая сталь | Долговечность и коррозионная стойкость |

Заключение

Обработка на больших портальных станках с расточкой и фрезерованием – это сложный, но незаменимый процесс в современной промышленности. Правильный выбор станка, инструментов, программного обеспечения и оптимизация режимов обработки позволяют достичь высокой производительности и качества. Постоянное обучение и совершенствование навыков – ключ к успеху в этой области. Для получения дополнительной информации и консультаций обращайтесь к специалистам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Поставщики колец DN300

- Подшипник ду100

- фасонные шестерни

- Основные страны-покупатели силовых клапанов

- Производители опорных колец из нержавеющей стали для электроклапанов DN250

- Ведущие поставщики портальных обрабатывающих центров 10 м из Китая

- Производители валов DN250

- Ведущие покупатели донных соединений DN150 из нержавеющей стали для энергетической арматуры из Китая

- Ведущие поставщики подшипников из Китая

- Производители опорных колец DN80