Обработка на крупногабаритном напольных расточном станке с ЧПУ

В этой статье мы подробно рассмотрим обработку на крупногабаритном напольном расточном станке с ЧПУ. Мы разберем основные этапы подготовки, выбора инструментов, программирования, обработки и контроля качества. Вы узнаете о современных технологиях, применяемых в этой области, и получите практические советы для повышения эффективности производства. Материал будет полезен как для новичков, так и для опытных специалистов, желающих углубить свои знания и оптимизировать производственные процессы.

Введение в обработку на крупногабаритных станках

Обработка на крупногабаритном напольном расточном станке с ЧПУ — это сложный процесс, требующий высокой квалификации и внимательности. Такие станки предназначены для обработки крупных деталей, используемых в машиностроении, судостроении, авиастроении и других отраслях промышленности. Они позволяют выполнять различные операции, включая расточку, сверление, фрезерование и нарезание резьбы.

Преимущества использования станков с ЧПУ

- Высокая точность и повторяемость обработки.

- Сокращение времени цикла обработки.

- Повышение производительности.

- Снижение затрат на персонал.

- Гибкость производства.

Подготовка к обработке

Подготовка к обработке является критическим этапом, определяющим качество конечного продукта. Она включает в себя несколько важных шагов.

Анализ чертежа

Внимательный анализ чертежа позволяет определить необходимые размеры, допуски, шероховатость поверхности и другие параметры обработки. Это помогает выбрать подходящие инструменты и составить оптимальную программу обработки.

Выбор инструментов

Выбор правильных инструментов (фрезы, резцы, сверла) зависит от материала заготовки, требуемой точности и типа выполняемых операций. Важно учитывать геометрию инструмента, покрытие и параметры резания. При выборе инструментов можно обращаться к каталогам производителей, например, Sandvik Coromant.

Закрепление заготовки

Правильное закрепление заготовки обеспечивает ее устойчивость во время обработки. Используются различные приспособления, такие как тиски, планшайбы и специальные захваты. Важно обеспечить жесткость крепления и предотвратить вибрации.

Программирование обработки

Программирование является ключевым этапом, определяющим траекторию движения инструмента и параметры резания. Для этого используются CAM-системы (Computer-Aided Manufacturing), такие как Autodesk FeatureCAM или Mastercam, которые позволяют создавать управляющие программы на основе 3D-моделей деталей.

Создание управляющей программы (УП)

УП содержит инструкции для станка, описывающие траекторию движения инструмента, скорость подачи, частоту вращения шпинделя и другие параметры. Программа создается на основе анализа чертежа и выбора инструментов.

Симуляция обработки

Симуляция позволяет проверить правильность УП, выявить ошибки и избежать столкновений инструмента с заготовкой или станком. Это позволяет снизить риск брака и повысить безопасность работы.

Обработка на станке

После подготовки и программирования можно приступать к обработке на станке.

Установка заготовки

Заготовка устанавливается на столе станка и закрепляется в соответствии с инструкциями, разработанными на этапе подготовки.

Наладка станка

Перед началом обработки необходимо настроить станок, включая параметры резания, нулевые точки и другие настройки. Важно внимательно следить за процессом и оперативно реагировать на возникающие проблемы.

Процесс резания

Процесс резания включает в себя движение инструмента по заданной траектории, удаление материала и формирование детали. Важно соблюдать рекомендованные параметры резания для достижения оптимального качества обработки и срока службы инструмента.

Контроль качества

Контроль качества является важным этапом, позволяющим убедиться в соответствии готовой детали требованиям чертежа.

Измерение размеров

Размеры детали измеряются с помощью различных измерительных инструментов, таких как штангенциркули, микрометры и координатно-измерительные машины (КИМ). ООО Тяньцзинь Цзюйсин Cянхай Механизм уделяет особое внимание контролю качества на всех этапах производства.

Проверка допусков

Проверяются допуски на размеры, форму и положение, указанные в чертеже. При необходимости производится корректировка обработки.

Визуальный контроль

Проводится визуальный контроль поверхности детали на предмет дефектов, таких как царапины, сколы и неровности.

Современные технологии

В области обработки на крупногабаритном напольном расточном станке с ЧПУ постоянно появляются новые технологии.

Высокоскоростная обработка (ВСО)

ВСО позволяет значительно увеличить скорость обработки, что приводит к сокращению времени цикла и повышению производительности. Это достигается за счет использования специальных инструментов и оптимизации параметров резания.

Пятиосевая обработка

Пятиосевые станки позволяют обрабатывать сложные детали с различными углами наклона и поворота инструмента. Это расширяет возможности обработки и позволяет изготавливать более сложные изделия.

Автоматизация

Автоматизация включает в себя использование роботов для загрузки/выгрузки заготовок, автоматическую смену инструмента и другие автоматизированные процессы. Это снижает трудозатраты и повышает эффективность производства.

Примеры обработки

Рассмотрим примеры обработки различных деталей на крупногабаритном напольном расточном станке с ЧПУ.

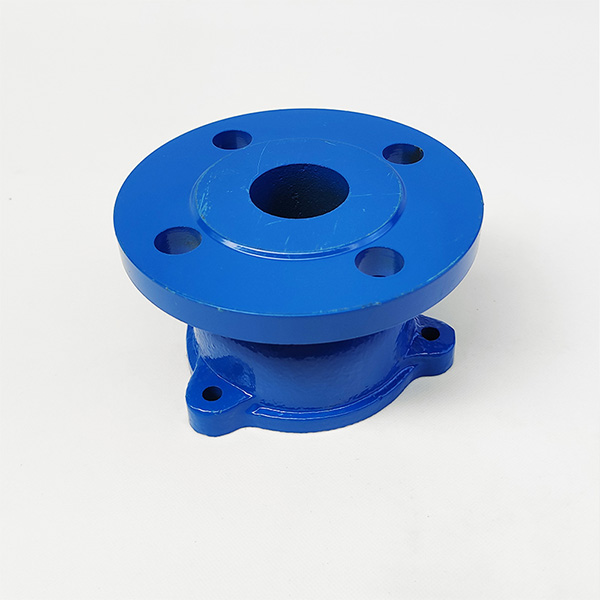

Обработка корпуса насоса

Обработка корпуса насоса включает в себя расточку отверстий, фрезерование плоскостей и нарезание резьбы. Точность и качество обработки имеют решающее значение для обеспечения надежной работы насоса.

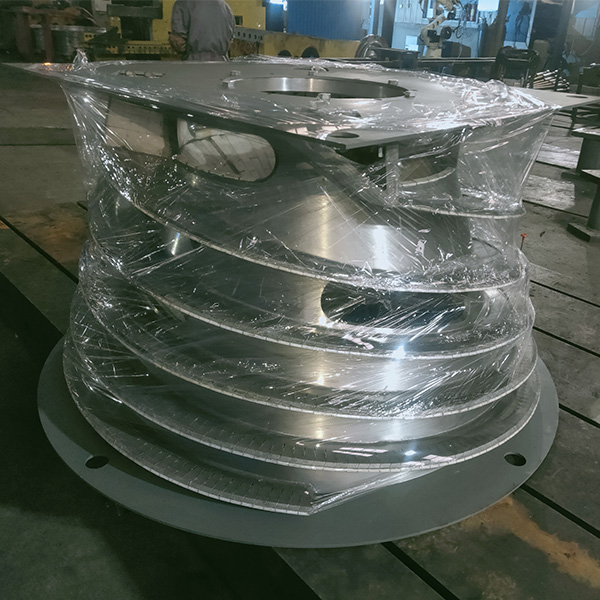

Обработка станины станка

Станина станка является одним из самых важных компонентов станка, который должен обеспечивать жесткость, точность и долговечность. Поэтому её обработка требует особого внимания.

Обработка вала

Обработка вала включает в себя точение, фрезерование шпоночных пазов и шлифование. Важно обеспечить высокую точность и качество поверхности для обеспечения правильной работы вала.

Практические советы

- Оптимизируйте параметры резания: Используйте рекомендованные значения для скорости подачи, частоты вращения шпинделя и глубины резания.

- Регулярно обслуживайте станок: Своевременное обслуживание продлит срок службы станка и обеспечит стабильность обработки.

- Используйте качественные инструменты: Инвестируйте в качественные инструменты, это обеспечит точность и долговечность.

- Следите за качеством СОЖ: Используйте качественные смазочно-охлаждающие жидкости (СОЖ) и регулярно контролируйте их состояние.

Заключение

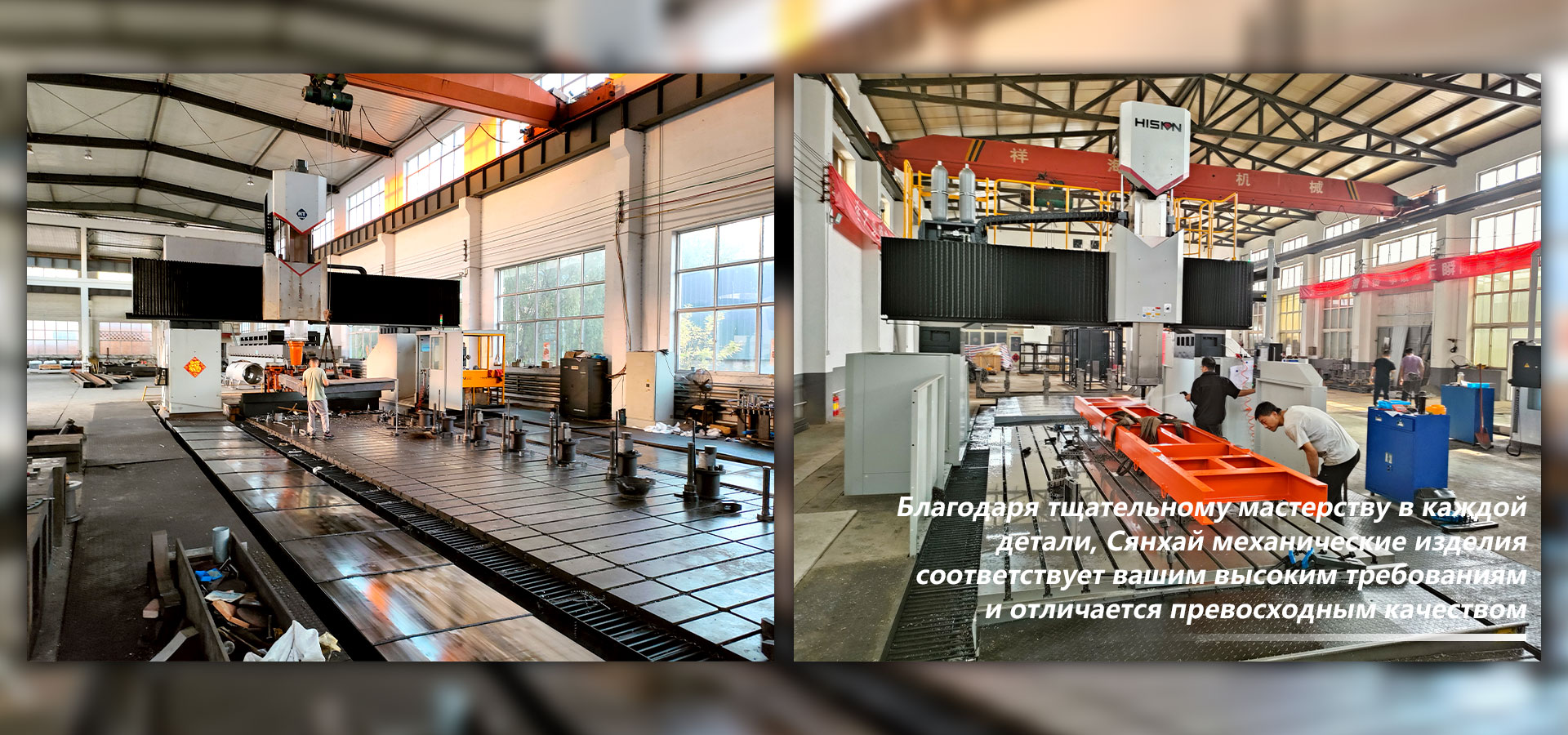

Обработка на крупногабаритном напольном расточном станке с ЧПУ — это сложный, но очень важный процесс в современной промышленности. Освоение тонкостей этого процесса требует глубоких знаний и постоянной практики, но овладение этими навыками открывает широкие возможности для успешной карьеры. ООО Тяньцзинь Цзюйсин Cянхай Механизм (https://www.xianghai.ru/) рада предложить свои услуги по обработке крупногабаритных деталей на станках с ЧПУ.

Сравнение CAM-систем

| CAM-система | Преимущества | Недостатки |

|---|---|---|

| Autodesk FeatureCAM | Простота использования, автоматизация, интеграция с другими продуктами Autodesk | Ограниченные возможности для сложных деталей |

| Mastercam | Широкий функционал, поддержка сложных деталей, мощные инструменты симуляции | Сложность освоения, высокая стоимость |

Источники:

Sandvik Coromant: https://www.sandvik.coromant.com/ru-ru/products/pages/default.aspx

Autodesk FeatureCAM: https://www.autodesk.ru/products/featurecam/overview

Mastercam: https://www.mastercam.com/ru-ru/

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Производители верхних соединений DN400

- Ведущие страны-покупатели подшипников DN300 для силовой арматуры в Китае

- Ведущие покупатели опорного кольца DN300 из Китая

- Производители подшипников DN80 для силовых клапанов

- Ведущие страны-покупатели колец DN250 из Китая

- Обработка на портальном станке 4 м

- Поставщики кронштейнов DN50

- Дешевые DN150 нижние соединения в основных странах-покупателях

- Основные страны-покупатели прорезных колец DN150 для силовой арматуры

- Ведущие страны-покупатели подшипников DN80 для силовых клапанов в Китае