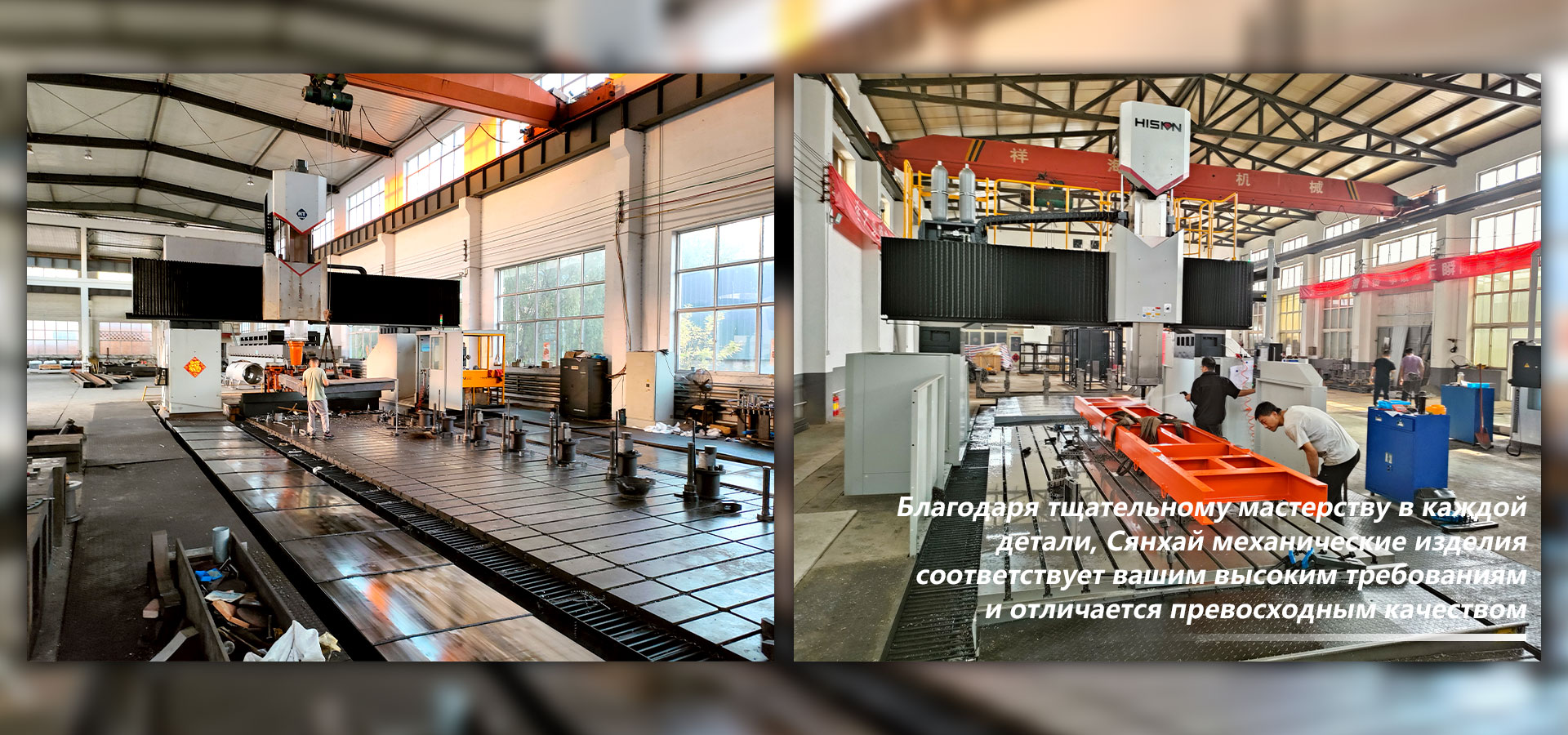

Обработка на портальном обрабатывающем центре 10 м

В этой статье мы подробно рассмотрим обработку на портальном обрабатывающем центре 10 м, начиная от выбора оборудования и заканчивая тонкостями программирования и эксплуатации. Мы предоставим практические советы, примеры и лучшие практики, чтобы помочь вам оптимизировать производственные процессы, повысить качество обработки и снизить затраты. Узнайте все необходимое для успешной работы с портальными обрабатывающими центрами.

Что такое портальный обрабатывающий центр 10 м?

Портальный обрабатывающий центр 10 м – это крупногабаритное металлообрабатывающее оборудование, предназначенное для выполнения сложных операций фрезерования, сверления, растачивания и резьбонарезания на больших заготовках. Характерной особенностью является наличие портала (моста), который перемещается над рабочей зоной, обеспечивая высокую точность и производительность.

Выбор портального обрабатывающего центра

При выборе портального обрабатывающего центра 10 м необходимо учитывать следующие факторы:

- Размер рабочей зоны: Определите максимальные габариты заготовок, которые вы планируете обрабатывать.

- Мощность шпинделя: Выберите шпиндель, соответствующий материалам и типам обработки, которые вы будете выполнять.

- Точность позиционирования: Учитывайте требования к точности обработки ваших деталей.

- Система ЧПУ: Отдавайте предпочтение современным системам ЧПУ с интуитивно понятным интерфейсом и широкими возможностями программирования.

- Дополнительное оборудование: Рассмотрите возможность приобретения дополнительных опций, таких как системы автоматической смены инструмента, поворотные столы и системы охлаждения.

На сайте ООО Тяньцзинь Цзюйсин Cянхай Механизм вы можете найти широкий выбор портальных обрабатывающих центров различных конфигураций, отвечающих самым взыскательным требованиям.

Основные компоненты портального обрабатывающего центра

Портал

Основная несущая конструкция, обеспечивающая перемещение инструментальной головки по осям X и Z. Важно, чтобы портал был изготовлен из жестких материалов для обеспечения высокой точности обработки.

Рабочий стол

Предназначен для крепления заготовок. Может быть стационарным или подвижным.

Шпиндель

Электродвигатель, приводящий во вращение режущий инструмент. Мощность шпинделя напрямую влияет на производительность обработки.

Система ЧПУ

Центральный управляющий блок, который обрабатывает управляющую программу и управляет перемещением осей станка.

Система смены инструмента

Автоматизирует процесс смены инструмента, повышая производительность и снижая время простоя станка.

Программирование для портального обрабатывающего центра

Программирование является ключевым аспектом эффективной работы с портальным обрабатывающим центром 10 м. Для этого используются CAM-системы (Computer-Aided Manufacturing), которые позволяют создавать управляющие программы (G-коды) на основе CAD-моделей деталей.

Основные этапы программирования:

- Импорт CAD-модели: Загрузите CAD-модель детали в CAM-систему.

- Выбор стратегии обработки: Определите оптимальные траектории движения инструмента для каждой операции.

- Выбор инструмента: Укажите тип и размеры режущих инструментов.

- Настройка параметров обработки: Задайте скорость резания, подачу, глубину резания и другие параметры.

- Генерация G-кода: Сгенерируйте управляющую программу в формате G-кода.

- Постпроцессинг: Адаптируйте G-код к конкретной модели станка.

- Симуляция: Проверьте управляющую программу в симуляции, чтобы убедиться в отсутствии ошибок.

Технологические процессы обработки

Портальные обрабатывающие центры 10 м позволяют выполнять широкий спектр технологических операций:

- Фрезерование: Удаление материала с помощью вращающегося фрезы.

- Сверление: Создание отверстий различного диаметра.

- Растачивание: Увеличение диаметра существующих отверстий.

- Резьбонарезание: Нарезание внутренней и внешней резьбы.

- Контурная обработка: Обработка сложных контуров и поверхностей.

Материалы для обработки на портальных обрабатывающих центрах

Портальные обрабатывающие центры 10 м способны обрабатывать широкий спектр материалов:

- Металлы: Сталь, алюминий, чугун, титан, нержавеющая сталь и другие сплавы.

- Неметаллические материалы: Пластмассы, композиты, дерево.

Примеры успешного применения

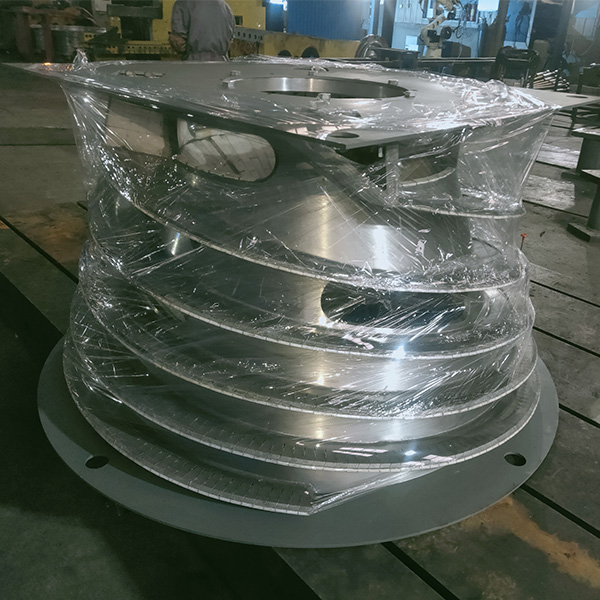

Рассмотрим несколько примеров применения портальных обрабатывающих центров 10 м:

- Судостроение: Обработка крупногабаритных деталей корпусов судов.

- Авиастроение: Фрезерование крыльев самолетов и других элементов конструкции.

- Энергетика: Обработка турбинных лопаток и других деталей для электростанций.

- Машиностроение: Производство крупногабаритных деталей для станков и другого оборудования.

Преимущества портальных обрабатывающих центров

Использование портальных обрабатывающих центров 10 м обеспечивает ряд преимуществ:

- Высокая производительность: Быстрая обработка больших заготовок.

- Высокая точность: Обеспечивает высокую точность размеров и форм.

- Гибкость: Возможность обработки различных материалов и выполнения сложных операций.

- Автоматизация: Уменьшение ручного труда и повышение эффективности.

- Экономичность: Снижение затрат на обработку за счет высокой скорости и точности.

Техническое обслуживание и эксплуатация

Правильное техническое обслуживание является ключевым фактором для долгосрочной и бесперебойной работы портального обрабатывающего центра 10 м. Регулярно выполняйте следующие процедуры:

- Проверка уровня масла: Следите за уровнем масла в системе смазки станка.

- Смазка направляющих и винтов: Смазывайте направляющие и винты в соответствии с рекомендациями производителя.

- Очистка станка: Удаляйте стружку и пыль с рабочего стола и других компонентов станка.

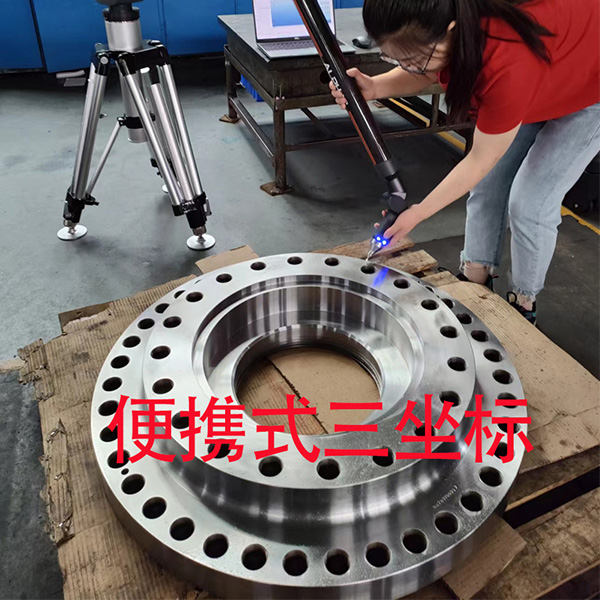

- Проверка точности: Регулярно проверяйте точность позиционирования станка.

- Замена изношенных деталей: Заменяйте изношенные детали своевременно.

Заключение

Обработка на портальном обрабатывающем центре 10 м – это сложный, но эффективный процесс, требующий знаний, опыта и правильного оборудования. Правильный выбор, программирование и эксплуатация обеспечат высокую производительность, точность и качество обработки. Уделите должное внимание техническому обслуживанию, чтобы обеспечить долгий срок службы вашего оборудования.

| Характеристика | Станок A | Станок B |

|---|---|---|

| Размер рабочей зоны | 10000 x 3000 x 1500 мм | 8000 x 2500 x 1200 мм |

| Мощность шпинделя | 40 кВт | 30 кВт |

| Максимальная скорость подачи | 30 м/мин | 25 м/мин |

| Система ЧПУ | Siemens Sinumerik | Fanuc |

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

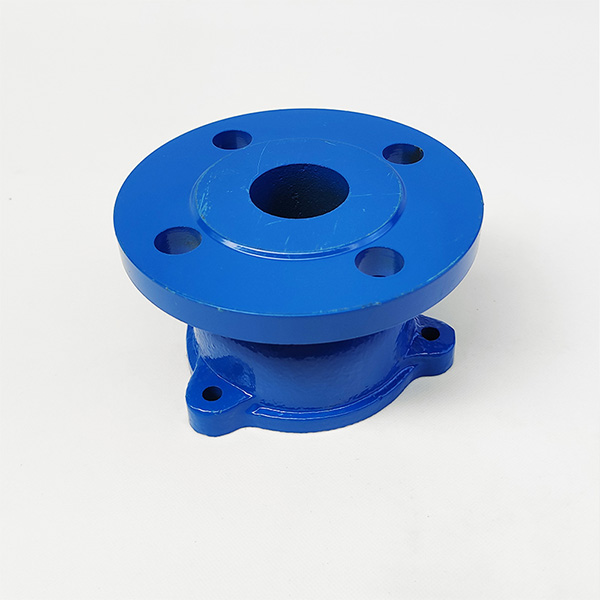

Связанный поиск- Основные страны-покупатели опорных колец DN100

- Дешевые DN200 кольца из нержавеющей стали для силовых клапанов в основных странах-покупателях

- Основные страны-покупатели для DN400 купола из нержавеющей стали для силовой арматуры

- Дешевые основные страны-покупатели для опорного кольца DN250

- Обработка на больших портальных станках с расточкой и фрезерованием

- Основные страны-покупатели опорных колец DN50

- Поставщики колец из нержавеющей стали DN50

- Производители машин для литья под давлением

- Ведущие поставщики корпусов клапанов DN300 из Китая

- Опорное кольцо DN250