Обработка на портальном станке с ЧПУ

В этой статье мы подробно рассмотрим обработку на портальном станке с ЧПУ. Вы узнаете о преимуществах этой технологии, ее применении в различных отраслях, а также о важных аспектах выбора, эксплуатации и обслуживания оборудования. Мы предоставим практические советы, примеры и рекомендации, которые помогут вам оптимизировать производственные процессы и добиться максимальной эффективности.

Что такое обработка на портальном станке с ЧПУ?

Обработка на портальном станке с ЧПУ – это высокоточный метод обработки материалов, основанный на использовании числового программного управления (ЧПУ). Портальный станок отличается от других типов станков своей конструкцией, которая обеспечивает повышенную жесткость и стабильность при обработке крупногабаритных деталей.

Преимущества портальных станков с ЧПУ

- Высокая точность и повторяемость результатов

- Обработка сложных форм и контуров

- Ускорение производственного цикла

- Автоматизация процессов

- Экономия материалов

Применение портальных станков с ЧПУ в различных отраслях

Портальные станки с ЧПУ широко используются в различных областях промышленности. Рассмотрим наиболее распространенные примеры:

Авиационная промышленность

Используются для обработки корпусных деталей самолетов, лопастей турбин и других компонентов, требующих высокой точности и прочности.

Судостроение

Применяются для изготовления деталей корпусов судов, внутренних перегородок и других конструктивных элементов.

Автомобилестроение

Используются для обработки пресс-форм, штампов, а также деталей кузова и шасси.

Энергетика

Применяются для производства компонентов турбин, генераторов и другого энергетического оборудования.

Производство пресс-форм и штампов

Используются для изготовления пресс-форм для литья пластмасс, штампов для обработки металла и других инструментов.

Выбор портального станка с ЧПУ: ключевые факторы

При выборе портального станка с ЧПУ необходимо учитывать несколько важных факторов:

Размеры обрабатываемой детали

Определите максимальные размеры деталей, которые вы планируете обрабатывать, и выберите станок соответствующего размера.

Тип обрабатываемого материала

Учитывайте тип материала, который вы будете обрабатывать (металл, пластик, дерево и т.д.), и выберите станок с подходящими параметрами шпинделя и скоростями обработки.

Точность и скорость обработки

Определите требования к точности и скорости обработки, чтобы выбрать станок, который соответствует вашим потребностям.

Бюджет

Установите бюджет и выберите станок, который соответствует вашим финансовым возможностям.

Производитель и поставщик

Обратите внимание на репутацию производителя и надежность поставщика, а также на наличие сервисной поддержки и запасных частей.

Технические характеристики портальных станков с ЧПУ

Рассмотрим основные технические характеристики, которые следует учитывать при выборе:

Рабочий стол

Размер и грузоподъемность рабочего стола.

Ход по осям (X, Y, Z)

Максимальные перемещения шпинделя по осям.

Шпиндель

Мощность, частота вращения, тип конуса шпинделя (BT, ISO и т.д.).

Система ЧПУ

Производитель, функциональность, интерфейс.

Скорость подачи

Максимальная скорость перемещения по осям.

Точность позиционирования

Минимальное перемещение по осям.

| Параметр | Значение (пример) |

|---|---|

| Размер рабочего стола | 3000 x 2000 мм |

| Ход по оси X | 3000 мм |

| Ход по оси Y | 2000 мм |

| Ход по оси Z | 800 мм |

| Мощность шпинделя | 22 кВт |

| Максимальная скорость подачи | 30 м/мин |

| Точность позиционирования | ±0.02 мм |

Программирование портальных станков с ЧПУ

Программирование портальных станков с ЧПУ является ключевым этапом подготовки к обработке деталей. Рассмотрим основные этапы:

Выбор CAM-системы

Используйте CAM-систему (Computer-Aided Manufacturing) для создания управляющих программ для станка. Популярные CAM-системы включают: Mastercam, PowerMill, FeatureCAM. Выбор зависит от сложности деталей и ваших потребностей.

Создание 3D-модели

Создайте 3D-модель детали в CAD-системе (например, SolidWorks, AutoCAD, Inventor).

Настройка параметров обработки

В CAM-системе задайте параметры обработки: скорость подачи, частоту вращения шпинделя, глубину резания, тип инструмента и траекторию движения инструмента.

Генерация управляющей программы (G-код)

Сгенерируйте управляющую программу (G-код) для станка на основе настроенных параметров.

Постпроцессирование

Выполните постпроцессирование G-кода для конкретной модели станка и системы ЧПУ.

Загрузка программы на станок

Загрузите управляющую программу на станок через USB, Ethernet или другие интерфейсы.

Эксплуатация и обслуживание портальных станков с ЧПУ

Правильная эксплуатация и своевременное обслуживание портальных станков с ЧПУ обеспечивают их долговечность и стабильную работу.

Ежедневное обслуживание

- Проверка уровня смазки.

- Очистка рабочего стола и направляющих от стружки.

- Визуальный осмотр на предмет повреждений.

Периодическое обслуживание

- Замена масла.

- Проверка и настройка системы смазки.

- Проверка и замена фильтров.

- Калибровка станка.

Техника безопасности

- Соблюдайте правила техники безопасности при работе со станком.

- Используйте средства индивидуальной защиты (очки, перчатки).

- Не допускайте попадания посторонних предметов в зону обработки.

Заключение

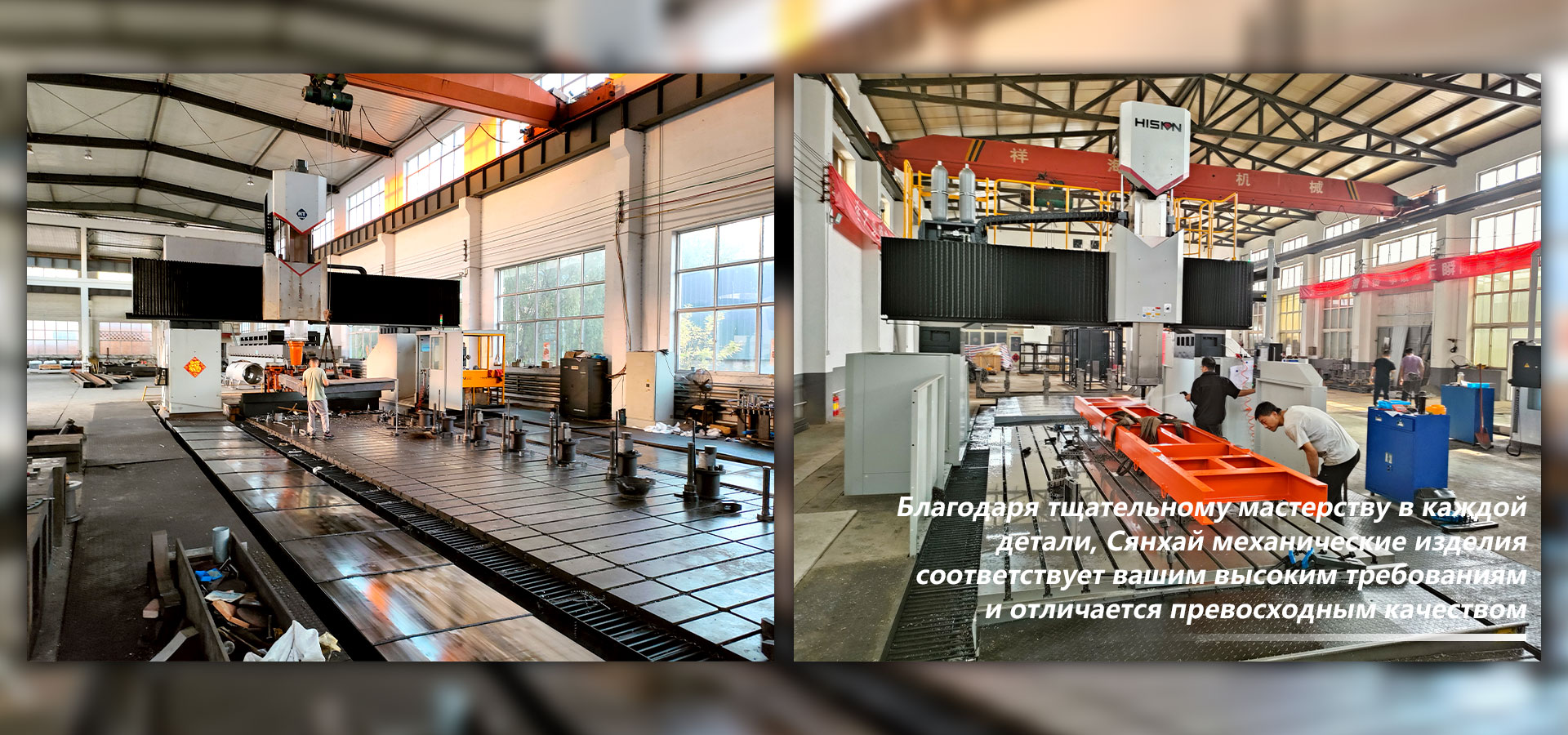

Обработка на портальном станке с ЧПУ – это современная и эффективная технология, позволяющая создавать высокоточные детали для различных отраслей промышленности. Правильный выбор, эксплуатация и обслуживание станка обеспечат высокую производительность и качество продукции. Для получения более подробной информации о металлообработке и оборудовании, рекомендуем посетить сайт ООО Тяньцзинь Цзюйсин Cянхай Механизм.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сварка крупных конструктивных деталей

Сварка крупных конструктивных деталей -

Купольный клапан 200

Купольный клапан 200 -

Обработка на токарном станке с ЧПУ

Обработка на токарном станке с ЧПУ -

Клапан с водяным охлаждением

Клапан с водяным охлаждением -

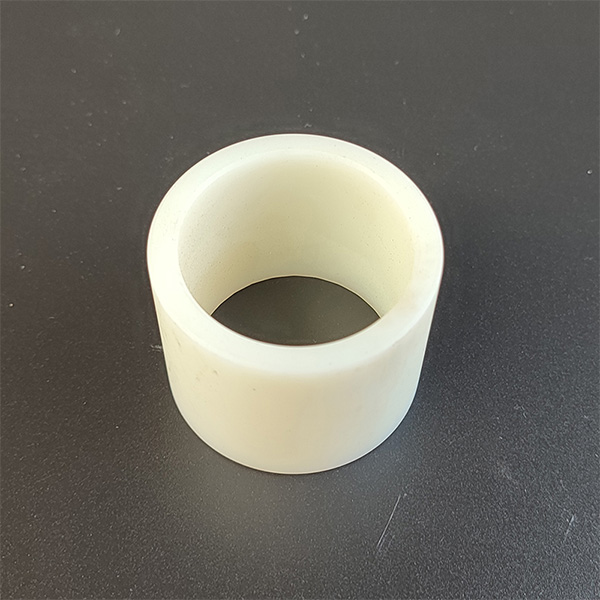

Футеровка с водяным охлаждением

Футеровка с водяным охлаждением -

Прецизионные детали

Прецизионные детали -

Полировальный станок

Полировальный станок -

Обработка на портальном обрабатывающем центре с ЧПУ

Обработка на портальном обрабатывающем центре с ЧПУ -

Реклаймер

Реклаймер -

Кронштейн с водяным охлаждением

Кронштейн с водяным охлаждением -

Обработка корпуса клапана

Обработка корпуса клапана -

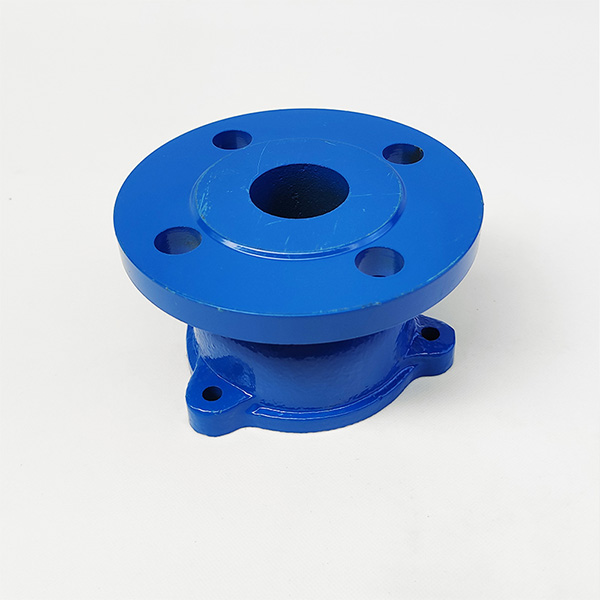

Фланцевый обратный клапан

Фланцевый обратный клапан

Связанный поиск

Связанный поиск- Производители тяжелых 6-метровых токарных станков с ЧПУ

- Основные страны-покупатели насосов 5.0-12-4/5

- Дешевые портальный обрабатывающий центр с ЧПУ обработка основные страны-покупатели

- Ведущие покупатели портальных обрабатывающих центров 4м из Китая

- Ведущие покупатели опорного кольца DN300 из Китая

- Поставщики электрических клапанов DN100 утолщенная верхняя пластина Q235/нержавеющая сталь

- Основные страны-покупатели для DN200 купола из нержавеющей стали для силовой арматуры

- Основные страны-покупатели проставочных колец без рифления

- Производители трубогибочных станков

- Щелевое проставочное кольцо