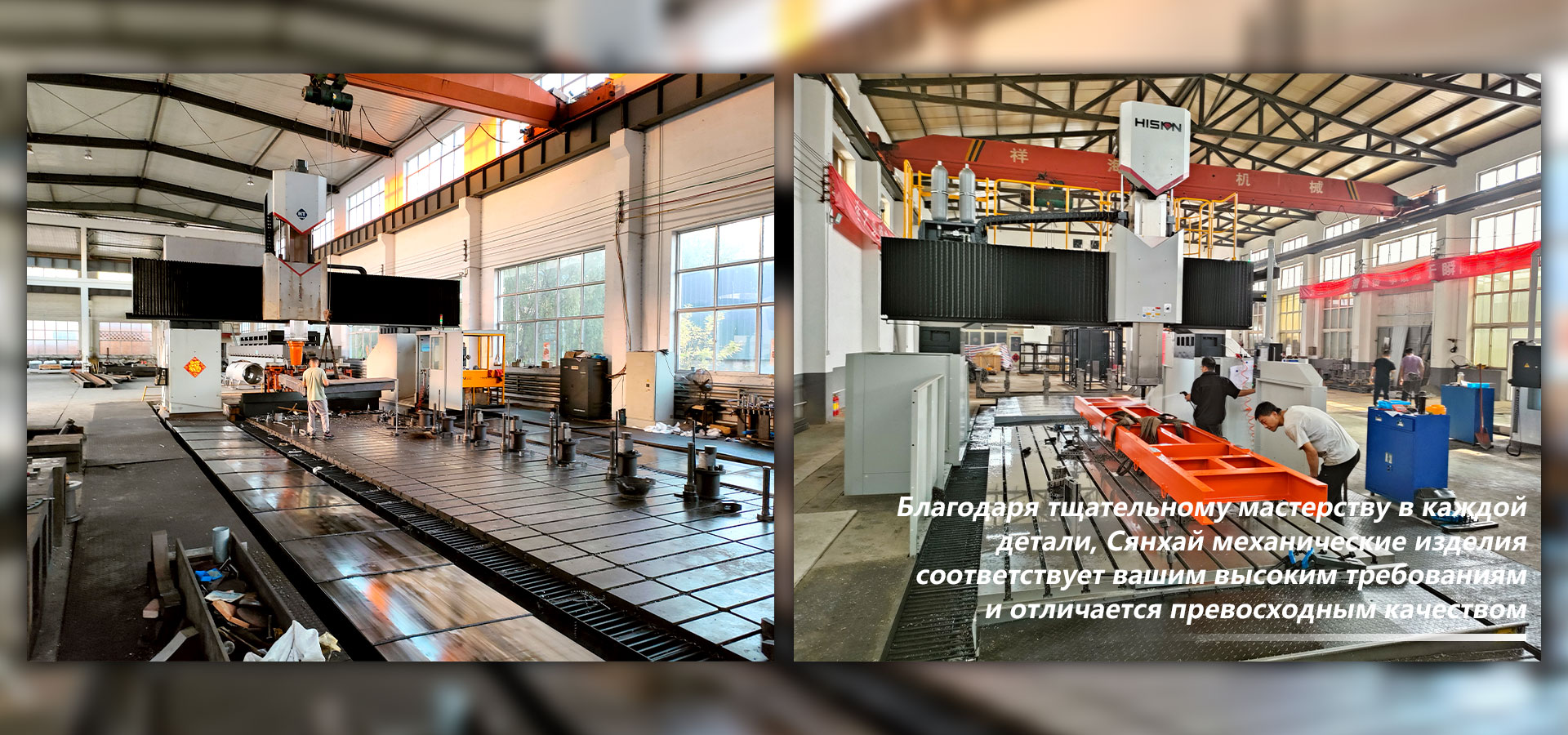

Обработка на портальном станке 10 м

В современном производстве точность и масштаб имеют решающее значение. Обработка на портальном станке 10 м позволяет решать сложные задачи, обеспечивая высокое качество обработки крупногабаритных деталей. Эта статья представляет собой детальное руководство, которое поможет вам освоить все аспекты работы с этим типом оборудования.

Преимущества обработки на портальном станке

Портальные станки обладают рядом преимуществ, которые делают их незаменимыми в различных отраслях промышленности:

- Высокая точность обработки

- Возможность обработки крупногабаритных деталей

- Универсальность (работа с различными материалами)

- Высокая производительность

Выбор портального станка: Ключевые факторы

При выборе портального станка необходимо учитывать несколько важных параметров:

Размер рабочего стола

Определите максимальные габариты деталей, которые вы планируете обрабатывать. Обработка на портальном станке 10 м предполагает работу с деталями длиной до 10 метров.

Жесткость станка

Жесткость станка напрямую влияет на точность обработки. Чем выше жесткость, тем лучше.

Мощность шпинделя

Мощность шпинделя определяет скорость и эффективность обработки. Выбирайте мощность, соответствующую обрабатываемым материалам.

Тип системы управления

Современные системы управления (ЧПУ) обеспечивают высокую точность и автоматизацию процессов.

Подготовка к обработке

Перед началом работы необходимо выполнить ряд подготовительных операций:

Выбор материала

Выбор материала зависит от требуемых свойств детали. Наиболее распространенными материалами являются сталь, алюминий, чугун.

Разработка управляющей программы (УП)

УП содержит инструкции для станка, определяющие траекторию движения инструмента, скорость резания, подачу и другие параметры. Для разработки УП используются CAM-системы (Computer-Aided Manufacturing), например, Mastercam, Siemens NX или Cimatron. Эти системы позволяют импортировать CAD-модели, создавать траектории обработки и генерировать коды ЧПУ.

Закрепление заготовки

Надежное закрепление заготовки обеспечивает точность обработки и безопасность оператора.

Оптимизация процесса обработки

Для достижения наилучших результатов необходимо оптимизировать процесс обработки:

Выбор инструмента

Выбор инструмента зависит от материала заготовки и требуемой точности обработки. Рассмотрим пример, фреза из быстрорежущей стали (HSS) хорошо подходит для обработки стали и чугуна, но твердосплавная фреза (carbide) обеспечивает более высокую производительность и может обрабатывать более твердые материалы. Учитывайте скорость резания и подачу для каждого материала.

Режимы резания

Оптимальные режимы резания (скорость резания, подача, глубина резания) зависят от материала, инструмента и типа обработки. Рекомендуется использовать справочники и таблицы режимов резания. Например, для обработки стали 45, при использовании твердосплавной фрезы диаметром 20 мм, можно рекомендовать скорость резания около 120-150 м/мин, подачу 0.1-0.2 мм/зуб и глубину резания до 3 мм.

Охлаждение

Использование СОЖ (смазочно-охлаждающей жидкости) помогает снизить температуру в зоне резания, улучшить качество обработки и продлить срок службы инструмента.

Техника безопасности

При работе с портальным станком необходимо соблюдать правила техники безопасности:

- Использовать защитные очки и другие средства индивидуальной защиты

- Не допускать посторонних лиц в зону обработки

- Регулярно проверять состояние оборудования

Примеры применения

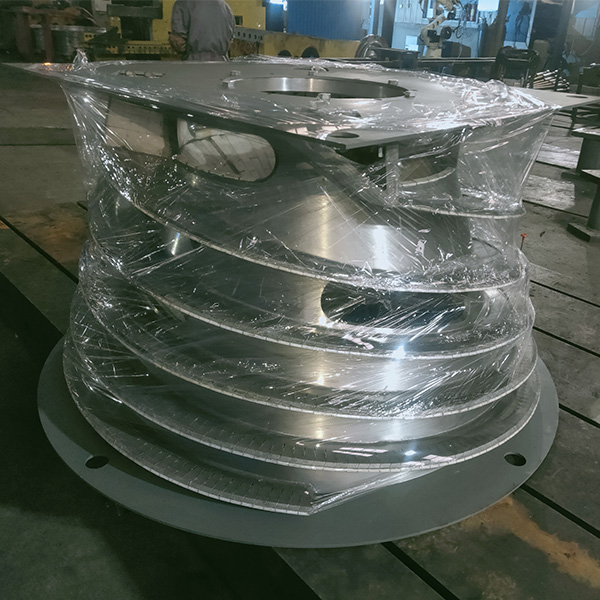

Обработка на портальном станке 10 м находит применение в различных отраслях промышленности:

- Судостроение: обработка корпусов судов, деталей палубного оборудования.

- Авиастроение: обработка крупных деталей фюзеляжа, крыльев.

- Машиностроение: обработка станин станков, корпусов редукторов, рам.

- Строительство: обработка металлоконструкций для мостов и зданий.

Обслуживание и уход за станком

Регулярное обслуживание и уход за станком продлевают срок его службы и обеспечивают стабильность работы:

- Регулярная смазка направляющих и других подвижных элементов.

- Проверка и замена фильтров.

- Очистка станка от стружки и других загрязнений.

- Периодическая калибровка системы ЧПУ.

Повышение производительности

Для повышения производительности можно использовать следующие методы:

- Оптимизация управляющих программ.

- Использование современных режущих инструментов.

- Автоматизация процессов загрузки и выгрузки заготовок.

- Обучение операторов работе с оборудованием.

Сравнение портальных станков

Для наглядности сравним характеристики нескольких портальных станков различных производителей. Это позволит вам лучше сориентироваться при выборе оборудования.

| Параметр | Станок A | Станок B | Станок C |

|---|---|---|---|

| Размер рабочего стола, мм | 10000 x 3000 | 10000 x 2500 | 12000 x 4000 |

| Мощность шпинделя, кВт | 30 | 40 | 50 |

| Скорость перемещения, м/мин | 30 | 40 | 50 |

| Система ЧПУ | Siemens | Fanuc | Heidenhain |

Данная таблица носит ознакомительный характер и не является рекламой конкретных производителей.

Заключение

Обработка на портальном станке 10 м – сложный, но эффективный процесс, требующий знаний и опыта. Следуя рекомендациям этой статьи, вы сможете повысить качество обработки, увеличить производительность и добиться успеха в своей работе. Если вам требуется поставка металлообрабатывающего оборудования, включая портальные станки, рекомендуем обратиться к специалистам ООО Тяньцзинь Цзюйсин Cянхай Механизм.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

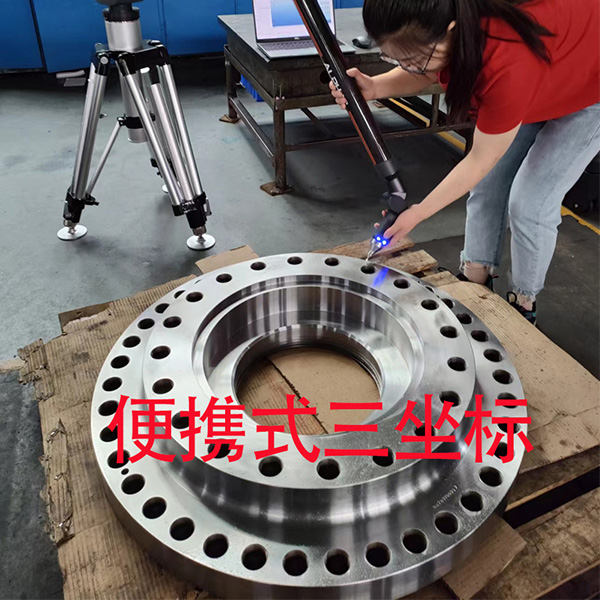

Портативная КИМ

Портативная КИМ -

Обработка на расточном станке с ЧПУ

Обработка на расточном станке с ЧПУ -

Вал с водяным охлаждением

Вал с водяным охлаждением -

Корзина для грохочения

Корзина для грохочения -

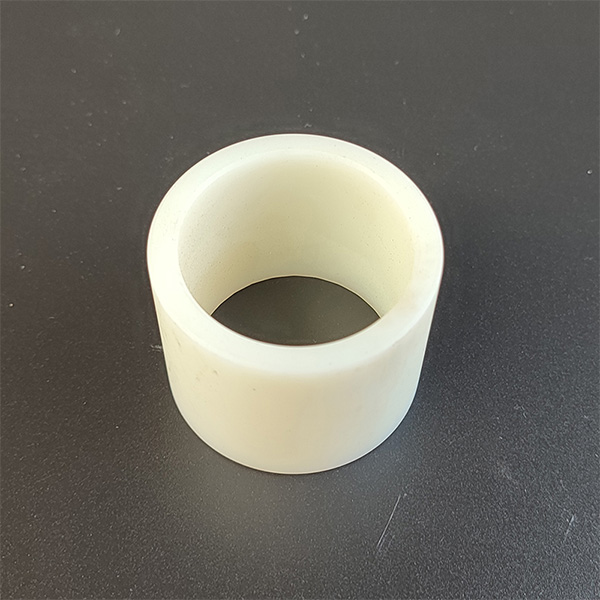

Держатель вала с водяным охлаждением

Держатель вала с водяным охлаждением -

Нива с водяным охлаждением

Нива с водяным охлаждением -

Сварка крупных конструктивных деталей

Сварка крупных конструктивных деталей -

Обработка на токарном станке с ЧПУ

Обработка на токарном станке с ЧПУ -

Соединитель подводного кабеля

Соединитель подводного кабеля -

Шар с водяным охлаждением

Шар с водяным охлаждением -

Прецизионные детали

Прецизионные детали -

Обработка на портальном обрабатывающем центре с ЧПУ

Обработка на портальном обрабатывающем центре с ЧПУ

Связанный поиск

Связанный поиск- Дешевые DN150 верхняя арматура основные страны-покупатели

- Ведущие поставщики асбестовых матов DN150 для силовых клапанов из Китая

- Дешевая верхняя арматура из нержавеющей стали для силового клапана DN50 в основной стране-покупателе

- Производитель щелевых проставочных колец для DN250

- Производитель утолщенной верхней плиты DN400 Q235/нержавеющая сталь для энергетических клапанов

- Поставщики утолщенной верхней пластины DN150 для силовых клапанов Q235/нержавеющая сталь

- Ведущие покупатели седел валов из Китая

- Кольцо втулки из нержавеющей стали DN50 для электроклапана

- Изготовители корпусов клапанов для электроприводов DN80 из нержавеющей стали

- Основные страны-покупатели седел для валов DN300 из нержавеющей стали для силовых клапанов