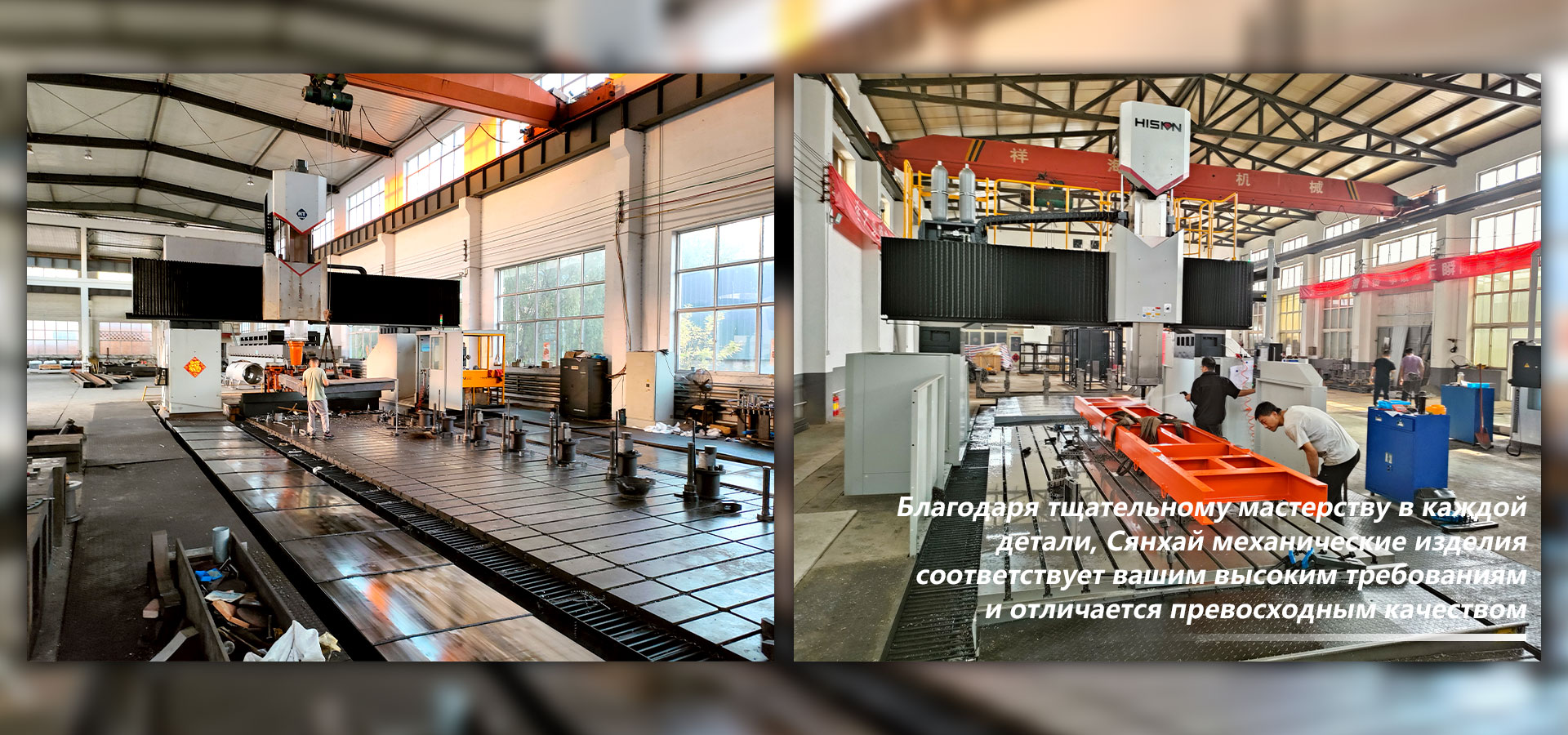

Обработка на портальном станке 14 м

В этой статье мы подробно рассмотрим **обработку на портальном станке 14 м**. Вы узнаете все этапы обработки, от подготовки заготовки до получения готового изделия. Мы расскажем о типах станков, используемых инструментах, технических характеристиках и важных нюансах, которые помогут вам добиться наилучших результатов. Раскроем секреты выбора оптимальных параметров резания и расскажем о распространенных ошибках, чтобы вы могли их избежать. Эта информация будет полезна как для новичков, так и для опытных специалистов.

Что такое портальный станок и его особенности

Портальный станок 14 м – это мощное металлообрабатывающее оборудование, предназначенное для крупногабаритных деталей. Его основное преимущество – возможность обработки изделий с большой длиной, в данном случае до 14 метров. Он состоит из портальной рамы, перемещающейся по направляющим, и обрабатывающей головки, которая выполняет фрезерные, сверлильные и другие операции.

Типы портальных станков

Существуют различные типы портальных станков, различающиеся по конструкции, функциональности и области применения:

- Фрезерные станки: предназначены для фрезерования, расточки и сверления.

- Сверлильные станки: специализируются на сверлении отверстий различного диаметра.

- Комбинированные станки: сочетают в себе функции фрезерования, сверления и расточки.

Технические характеристики портальных станков 14 м

При выборе портального станка необходимо учитывать следующие технические характеристики:

- Размеры рабочей зоны (длина, ширина, высота).

- Мощность приводов по осям X, Y и Z.

- Максимальная скорость перемещения.

- Точность позиционирования.

- Тип системы ЧПУ.

- Наличие системы автоматической смены инструмента.

Этапы обработки на портальном станке

Процесс обработки на портальном станке 14 м состоит из нескольких этапов:

Подготовка заготовки

На этом этапе выполняется подготовка заготовки к обработке: очистка от грязи и ржавчины, проверка геометрических размеров, при необходимости – правка. Важно убедиться, что заготовка соответствует требованиям чертежа.

Настройка станка

Настройка станка включает в себя установку заготовки на рабочий стол, настройку инструмента, ввод управляющей программы (УП) и настройку параметров обработки (скорость резания, подача, глубина резания).

Составление управляющей программы (УП)

Управляющая программа – это набор инструкций для станка, определяющих траекторию движения инструмента и параметры обработки. УП создается с использованием специализированного программного обеспечения CAD/CAM. Для составления УП, можно использовать программное обеспечение, такое как Siemens NX или Mastercam. Эти программы позволяют создавать сложные траектории обработки и симулировать процесс обработки.

Обработка детали

После загрузки УП станок начинает обработку детали. Оператор контролирует процесс, внося корректировки при необходимости. Важно следить за качеством обработки и соблюдать технологические параметры.

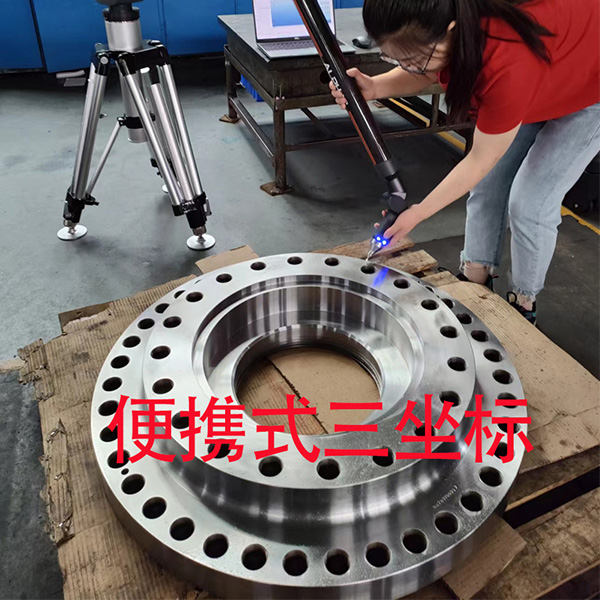

Контроль качества

После завершения обработки выполняется контроль качества готовой детали: проверка геометрических размеров, шероховатости поверхности, соответствия требованиям чертежа. Для контроля можно использовать различные измерительные инструменты, такие как штангенциркуль, микрометр и координатно-измерительная машина (КИМ).

Инструменты и материалы для обработки

Для обработки на портальном станке 14 м используются различные инструменты:

- Фрезы: для фрезерования плоскостей, пазов, отверстий.

- Сверла: для сверления отверстий.

- Расточные резцы: для расточки отверстий.

- Метчики и плашки: для нарезания резьбы.

Выбор инструмента зависит от типа обрабатываемого материала и требуемой точности.

Материалы, которые можно обрабатывать на портальном станке:

- Сталь

- Алюминий

- Чугун

- Нержавеющая сталь

- Цветные металлы

Параметры резания: как выбрать оптимальные значения

Оптимальные параметры резания (скорость резания, подача, глубина резания) влияют на качество обработки и производительность станка. Рекомендации по выбору параметров резания можно найти в специальных справочниках и каталогах производителей инструмента. Также, можно использовать онлайн-калькуляторы для расчета параметров резания.

Распространенные ошибки при обработке и способы их избежать

При обработке на портальном станке 14 м можно столкнуться с различными проблемами:

- Неправильный выбор инструмента.

- Некорректная настройка параметров резания.

- Недостаточное охлаждение.

- Вибрации.

- Ошибки в УП.

Чтобы избежать этих ошибок, необходимо тщательно изучить технологию обработки, использовать качественный инструмент, правильно настраивать станок и контролировать процесс обработки.

Примеры применения портальных станков 14 м

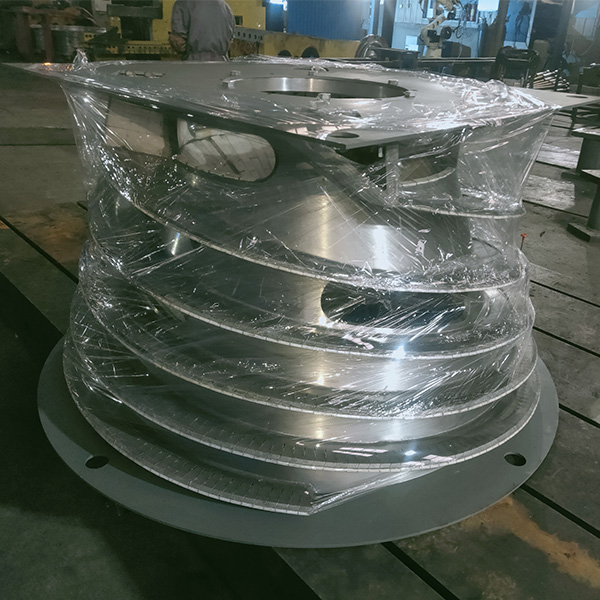

Портальные станки 14 м широко используются в различных отраслях промышленности:

- Судостроение: обработка корпусных деталей, палубных конструкций.

- Авиастроение: обработка крупногабаритных деталей фюзеляжей, крыльев.

- Энергетика: обработка деталей турбин, генераторов.

- Машиностроение: обработка станин, корпусов станков.

- Железнодорожная промышленность: обработка рам вагонов и локомотивов.

Преимущества и недостатки обработки на портальном станке

Преимущества:

- Высокая производительность.

- Высокая точность обработки.

- Возможность обработки крупногабаритных деталей.

- Широкий спектр обрабатываемых материалов.

Недостатки:

- Высокая стоимость оборудования.

- Необходимость высококвалифицированного персонала.

- Высокие требования к производственным площадям.

Заключение

Обработка на портальном станке 14 м – сложный, но эффективный процесс, позволяющий получать детали высокого качества с высокой производительностью. Знание технологических особенностей, правильный выбор оборудования и инструментов, а также соблюдение всех этапов обработки являются залогом успешного результата. Если вам требуется качественная обработка крупногабаритных деталей, обратитесь к профессионалам. Более подробную информацию о металлообработке и оборудовании вы можете найти на сайте ООО Тяньцзинь Цзюйсин Cянхай Механизм.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- Ведущие поставщики тяжелых 125 токарных станков с ЧПУ из Китая

- Поставщики купола DN250

- Основные покупатели деталей для аргонодуговой сварки

- Основные страны-покупатели валов DN100

- Ведущие китайские покупатели верхней пластины DN50 из нержавеющей стали для силовой арматуры

- Лучшие покупатели кронштейнов DN300 из нержавеющей стали для силовой арматуры из Китая

- Лучшие покупатели 1.8 метра токарные станки с ЧПУ из Китая

- Дешевые DN150 воротник основные страны покупки

- Дешевый крупный покупатель сварных изделий всех видов

- Основные страны-покупатели для верхних соединений DN250 из нержавеющей стали для силовых клапанов