Обработка различных деталей под сварку

В этой статье мы подробно рассмотрим процесс обработки различных деталей под сварку, от выбора подходящих материалов до финальной подготовки к сварочным работам. Мы охватим все ключевые этапы, предоставим практические советы и примеры, которые помогут вам добиться оптимальных результатов. Узнайте, как правильно подготовить детали для сварки, чтобы обеспечить прочные и надежные соединения, повысить производительность и снизить затраты. Это руководство будет полезно как для новичков, так и для опытных специалистов.

1. Выбор материалов для сварки

1.1. Типы металлов и их характеристики

При выборе материалов для обработки деталей под сварку необходимо учитывать их химический состав, физические свойства и свариваемость. Наиболее распространенными металлами являются сталь, алюминий, нержавеющая сталь и титан. Сталь, например, может быть углеродистой, легированной или высокопрочной, каждая из которых имеет свои особенности. Алюминий обладает высокой коррозионной стойкостью, а нержавеющая сталь – устойчивостью к высоким температурам.

1.2. Влияние материала на процесс сварки

Выбор материала напрямую влияет на методы и параметры сварки. Например, для сварки алюминия требуется другой сварочный аппарат и присадочный материал, чем для сварки стали. Важно учитывать коэффициент линейного расширения, теплопроводность и температуру плавления металла.

2. Подготовка деталей к сварке

2.1. Очистка поверхности

Перед сваркой необходимо тщательно очистить поверхность деталей от ржавчины, окалины, масла, грязи и других загрязнений. Это обеспечит хорошее качество сварного шва. Используются различные методы очистки: механическая (щетки, абразивы), химическая (растворители, травильные составы) и термическая (обжиг).

2.2. Обработка кромок

Обработка кромок деталей, подлежащих сварке, играет важную роль в обеспечении прочности и надежности соединения. Кромки могут быть подготовлены различными способами в зависимости от толщины металла и требуемого типа шва. Наиболее распространенные типы обработки: прямые кромки, V-образные, X-образные, U-образные. Для получения точной геометрии кромок используются различные инструменты, такие как гильотинные ножницы, лазерная резка и плазменная резка.

2.3. Сборка и фиксация деталей

Правильная сборка и фиксация деталей перед сваркой необходимы для поддержания правильной геометрии и предотвращения деформаций. Используются различные приспособления, такие как струбцины, магнитные держатели и кондукторы. Важно обеспечить точное позиционирование деталей, чтобы избежать смещения шва и дефектов сварки.

3. Методы сварки

3.1. Ручная дуговая сварка (MMA)

Ручная дуговая сварка (MMA) является одним из наиболее распространенных методов сварки. Она проста в использовании и подходит для сварки различных материалов. В качестве примера, Оборудование для MMA сварки включает в себя сварочный аппарат, электроды и средства защиты. Подробнее о преимуществах и недостатках MMA можно узнать на сайте ООО Тяньцзинь Цзюйсин Cянхай Механизм, где представлено различное сварочное оборудование.

3.2. Сварка в среде защитных газов (MIG/MAG)

Сварка в среде защитных газов (MIG/MAG) обеспечивает высокое качество сварных швов и высокую производительность. Этот метод предполагает использование инертных (MIG) или активных (MAG) газов для защиты сварочной ванны от атмосферного воздействия. MIG/MAG сварка часто используется в промышленности для сварки стали, алюминия и нержавеющей стали.

3.3. Сварка вольфрамовым электродом в среде инертного газа (TIG)

Сварка вольфрамовым электродом в среде инертного газа (TIG) – это метод, обеспечивающий высокое качество сварных швов и точный контроль процесса. TIG сварка идеально подходит для сварки тонких материалов и высококачественных соединений. Этот метод часто используется в авиационной и автомобильной промышленности. Подробнее об особенностях TIG сварки можно узнать у специалистов ООО Тяньцзинь Цзюйсин Cянхай Механизм.

4. Контроль качества сварных швов

4.1. Визуальный осмотр

Визуальный осмотр является первым этапом контроля качества сварных швов. Он позволяет обнаружить поверхностные дефекты, такие как трещины, поры, шлаковые включения и непровары. При визуальном осмотре оцениваются размеры шва, его форма и отсутствие дефектов.

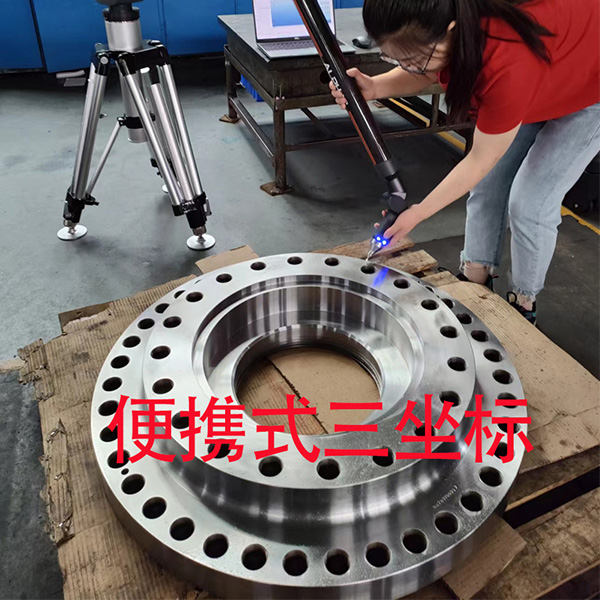

4.2. Неразрушающий контроль

Неразрушающий контроль включает в себя методы, позволяющие выявить внутренние дефекты сварных швов без повреждения изделия. К ним относятся: ультразвуковой контроль, радиографический контроль и капиллярный контроль. Эти методы позволяют обнаружить дефекты, которые невозможно увидеть визуально.

4.3. Испытание на прочность

Испытание на прочность проводится для оценки механических свойств сварных соединений. К ним относятся испытания на растяжение, изгиб, ударную вязкость и твердость. Эти испытания позволяют убедиться в соответствии сварных швов требованиям стандартов.

5. Рекомендации по обработке деталей под сварку

5.1. Выбор оптимальных параметров сварки

Подбор оптимальных параметров сварки (сила тока, напряжение, скорость сварки) зависит от типа металла, толщины деталей и выбранного метода сварки. Важно следовать рекомендациям производителей сварочного оборудования и присадочных материалов. Экспериментируйте с различными параметрами для достижения наилучшего результата.

5.2. Обеспечение безопасности труда

При сварке необходимо соблюдать правила техники безопасности. Используйте защитную маску, перчатки, спецодежду и другие средства индивидуальной защиты. Работайте в хорошо вентилируемом помещении, чтобы избежать вдыхания вредных паров и газов.

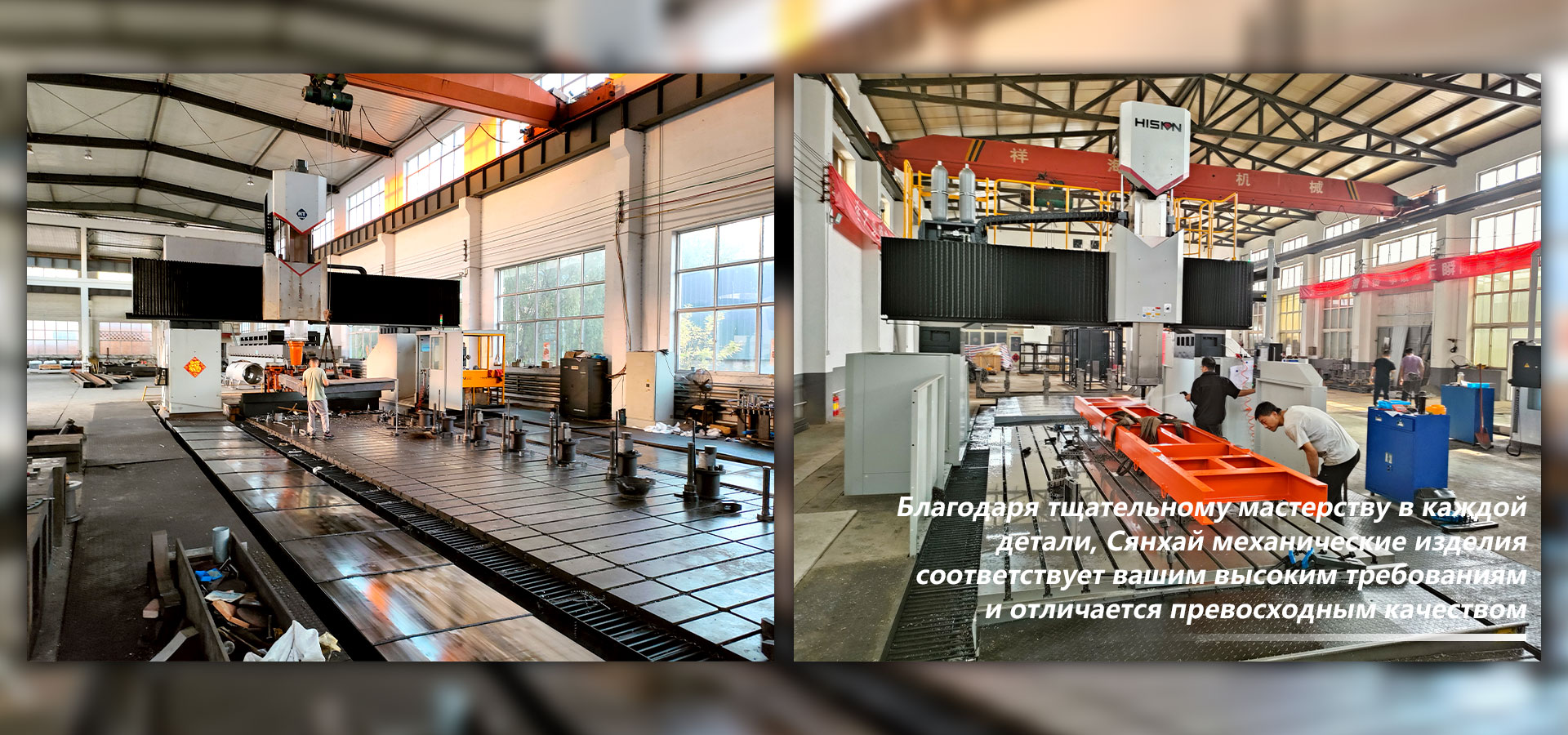

5.3. Повышение эффективности сварочных работ

Для повышения эффективности сварочных работ используйте современные технологии и оборудование. Оптимизируйте процессы подготовки деталей, сборки и сварки. Обучайте персонал и повышайте квалификацию сварщиков. Автоматизация сварочных процессов может значительно повысить производительность.

| Метод сварки | Преимущества | Недостатки |

|---|---|---|

| MMA | Простота, мобильность, низкая стоимость оборудования. | Низкая производительность, большое количество шлака, необходимость частой замены электродов. |

| MIG/MAG | Высокая производительность, отличное качество шва, подходит для автоматизации. | Высокая стоимость оборудования, чувствительность к сквознякам, необходимость использования защитного газа. |

| TIG | Высокое качество шва, точность, универсальность (сварка различных металлов). | Низкая производительность, высокая стоимость оборудования, требуется высокая квалификация сварщика. |

Надеемся, что эта статья поможет вам в обработке различных деталей под сварку. Если у вас возникнут вопросы, обратитесь к профессионалам ООО Тяньцзинь Цзюйсин Cянхай Механизм для получения консультации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ковшовый элеватор

Ковшовый элеватор -

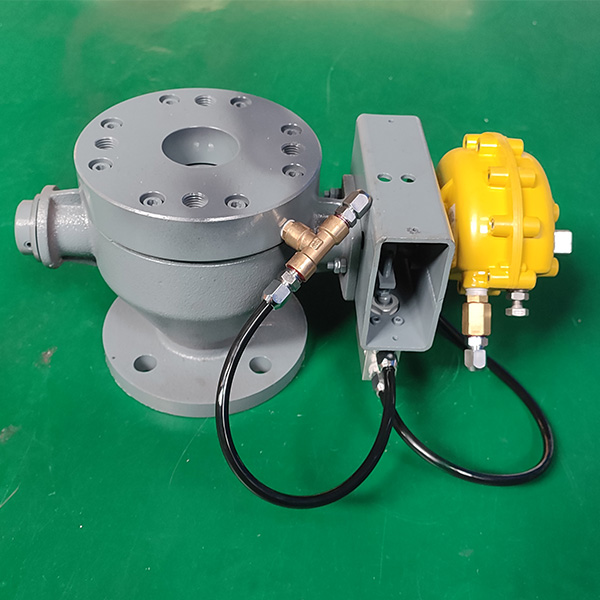

Купольный клапан 80 с веерообразной подачей

Купольный клапан 80 с веерообразной подачей -

Корпус

Корпус -

Корпус рамы

Корпус рамы -

Дробилка

Дробилка -

Прецизионные детали

Прецизионные детали -

200 подач прямой ход

200 подач прямой ход -

Держатель вала с водяным охлаждением

Держатель вала с водяным охлаждением -

Кронштейн с водяным охлаждением

Кронштейн с водяным охлаждением -

Торцевые крышки с водяным охлаждением

Торцевые крышки с водяным охлаждением -

Обработка на вертикальных и горизонтальных обрабатывающих центрах

Обработка на вертикальных и горизонтальных обрабатывающих центрах -

Формовочная машина

Формовочная машина

Связанный поиск

Связанный поиск- Основные покупатели донных соединений DN400 из нержавеющей стали для силовой арматуры

- полировальный станок

- Ведущий китайский покупатель больших вертикальных токарных станков с ЧПУ

- Дешевая основная страна-покупатель для опорного кольца DN80

- Крупнейший покупатель сварки нержавеющей стали

- Основные страны-покупатели опорных колец DN200 из нержавеющей стали для силовых клапанов

- Производитель верхней пластины DN150

- Ведущие покупатели сварных конструкций из Китая

- Производители различных крупных клапанных коробок

- Производитель щелевых колец DN80