Производство различных типов сварных деталей

Мы подготовили подробное руководство по производству различных типов сварных деталей, чтобы помочь вам разобраться в тонкостях процесса. Вы узнаете о современных методах сварки, выборе материалов, контроле качества и многом другом. Наша цель – предоставить вам все необходимые знания для успешного производства сварных конструкций любого уровня сложности. От простых элементов до сложных узлов – мы рассмотрим все аспекты, необходимые для достижения превосходного результата.

Введение в производство сварных деталей

Производство различных типов сварных деталей играет ключевую роль во многих отраслях промышленности, от машиностроения до строительства. Этот процесс позволяет создавать прочные и надежные соединения металлических элементов, обеспечивая целостность конструкций.

Основные методы сварки

Существует множество методов сварки, каждый из которых имеет свои преимущества и недостатки. Выбор метода зависит от типа материала, толщины деталей, требований к прочности и эстетике шва.

Ручная дуговая сварка (РДС/MMA)

Ручная дуговая сварка, или РДС, – один из самых распространенных методов. Она проста в освоении и подходит для работы с широким спектром материалов. Этот метод требует использования покрытых электродов. Недостатком является более низкая производительность и вероятность образования шлака.

Полуавтоматическая сварка в среде защитных газов (MIG/MAG)

Сварка MIG/MAG использует проволоку в качестве электрода и защитный газ (аргон, углекислый газ или их смеси) для защиты сварочной ванны от воздействия атмосферы. Этот метод обеспечивает высокую производительность и отличное качество шва. MIG (Metal Inert Gas) используется для сварки инертными газами (аргон), а MAG (Metal Active Gas) – активными газами (углекислый газ).

Аргонодуговая сварка (TIG/WIG)

Аргонодуговая сварка, или TIG, – это метод, при котором используется неплавящийся вольфрамовый электрод и инертный газ (аргон). Этот метод обеспечивает высокое качество шва, идеален для сварки тонких листов и нержавеющей стали. Требует высокого профессионализма сварщика.

Контактная сварка

Контактная сварка основана на использовании тепла, выделяемого при прохождении электрического тока через соединяемые детали. Включает в себя точечную, шовную и стыковую сварку. Применяется в основном для соединения листового металла.

Выбор материалов для сварных деталей

Выбор материала для сварных деталей критичен для обеспечения прочности, долговечности и функциональности конструкции. Основными параметрами при выборе являются: химический состав, механические свойства (предел прочности, твердость, пластичность), свариваемость, коррозионная стойкость и стоимость.

Сталь

Сталь – наиболее распространенный материал для сварки. Различают углеродистые, низколегированные и нержавеющие стали. Каждая группа имеет свои особенности и области применения.

Алюминий и его сплавы

Алюминий и его сплавы обладают высокой прочностью к весу и коррозионной стойкостью. Сварка алюминия требует специальных методов и оборудования.

Другие материалы

Также можно сваривать медь, титан и другие металлы и сплавы. Для каждого материала необходимо учитывать его особенности и подбирать соответствующий метод сварки и сварочные материалы.

Технологический процесс производства сварных деталей

Процесс производства сварных деталей состоит из нескольких этапов, от проектирования до контроля качества.

Проектирование и чертежи

На этапе проектирования разрабатываются чертежи, определяющие размеры, форму и материалы деталей. Важно учитывать сварочные швы, их расположение и тип.

Подготовка деталей

Подготовка включает в себя резку, гибку, обработку кромок и очистку поверхностей от загрязнений.

Сборка и сварка

Сборка деталей осуществляется в соответствии с чертежами. Сварка производится выбранным методом, с соблюдением технологических параметров (ток, напряжение, скорость сварки).

Контроль качества

Контроль качества включает в себя визуальный осмотр швов, неразрушающий контроль (ультразвуковой, рентгеновский) и, при необходимости, механические испытания.

Оборудование и инструменты для сварки

Для производства сварных деталей необходимо специализированное оборудование и инструменты.

Сварочные аппараты

Сварочные аппараты бывают различных типов: трансформаторные, инверторные, полуавтоматы и аппараты для аргонодуговой сварки. Выбор зависит от метода сварки и объема производства.

Сварочные электроды и проволока

Электроды и проволока выбираются в зависимости от свариваемого материала и метода сварки.

Защитные средства

Сварщику необходимо использовать защитные средства: сварочную маску, перчатки, спецодежду, чтобы обеспечить безопасность при работе.

Вспомогательные инструменты

К вспомогательным инструментам относятся: сварочные тиски, магниты, щетки, молотки, измерительные инструменты.

Повышение квалификации сварщиков

Обучение и повышение квалификации сварщиков – важный аспект обеспечения качества сварных деталей. Существуют различные курсы, сертификации и программы повышения квалификации. ООО Тяньцзинь Цзюйсин Cянхай Механизм всегда заботится о подготовке своих специалистов.

Практические примеры производства сварных деталей

Рассмотрим несколько примеров производства сварных деталей в различных областях:

Машиностроение

Сварные рамы, корпуса, элементы подвески.

Строительство

Сварные металлоконструкции для зданий и сооружений, фермы, балки.

Производство трубопроводов

Сварка труб различных диаметров и материалов.

Автомобилестроение

Сварка кузовов, рам, элементов шасси.

Контроль качества сварных соединений

Качество сварных соединений определяется различными методами контроля.

Визуальный осмотр

Визуальный осмотр – один из самых простых и распространенных методов контроля, который позволяет выявить дефекты поверхности шва.

Неразрушающий контроль (НК)

НК включает в себя ультразвуковой, рентгенографический и капиллярный методы контроля, позволяющие выявить внутренние дефекты шва.

Механические испытания

Механические испытания включают в себя испытания на растяжение, изгиб, ударную вязкость, позволяющие оценить прочность и другие механические свойства сварного соединения.

Ошибки при производстве сварных деталей и способы их исправления

При производстве сварных деталей могут возникнуть различные ошибки, которые приводят к дефектам. Основные ошибки и способы их исправления:

Пористость

Пористость возникает из-за попадания газов в сварочную ванну. Причины: загрязнение материала, неправильный выбор защитного газа, несоблюдение технологических параметров. Исправление: очистка материала, подбор правильного газа, корректировка параметров сварки.

Трещины

Трещины возникают из-за внутренних напряжений в сварном шве. Причины: неправильный выбор сварочного материала, быстрое охлаждение шва. Исправление: использование правильных материалов, предварительный подогрев, правильная последовательность сварки.

Непровар

Непровар – отсутствие сплавления между деталями. Причины: недостаточный ток, неправильная скорость сварки, загрязнение кромок. Исправление: увеличение тока, корректировка скорости сварки, тщательная очистка кромок.

Подрез

Подрез – углубление по краям шва. Причины: слишком высокий ток, неправильный угол наклона электрода. Исправление: снижение тока, корректировка угла наклона.

Заключение

Производство различных типов сварных деталей – сложный, но увлекательный процесс. Освоив все тонкости, вы сможете создавать прочные и надежные конструкции. Надеемся, что наше руководство поможет вам в этом!

Таблица: Сравнительный анализ методов сварки

| Метод сварки | Преимущества | Недостатки | Область применения |

|---|---|---|---|

| РДС (MMA) | Простота, доступность, универсальность | Низкая производительность, шлак, необходимость замены электродов | Ремонт, небольшие конструкции, строительные работы |

| MIG/MAG | Высокая производительность, хорошее качество шва, легко автоматизировать | Требует дорогостоящего оборудования, чувствителен к ветру | Машиностроение, автомобилестроение, металлоконструкции |

| TIG/WIG | Высокое качество шва, возможность сварки различных материалов, эстетичный шов | Высокая стоимость, требует высокого профессионализма сварщика, низкая скорость | Авиастроение, пищевая промышленность, сварка тонких листов |

Источник данных: https://www.gobel.ru/catalog/svarochnoe_oborudovanie/

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Держатель вала с водяным охлаждением

Держатель вала с водяным охлаждением -

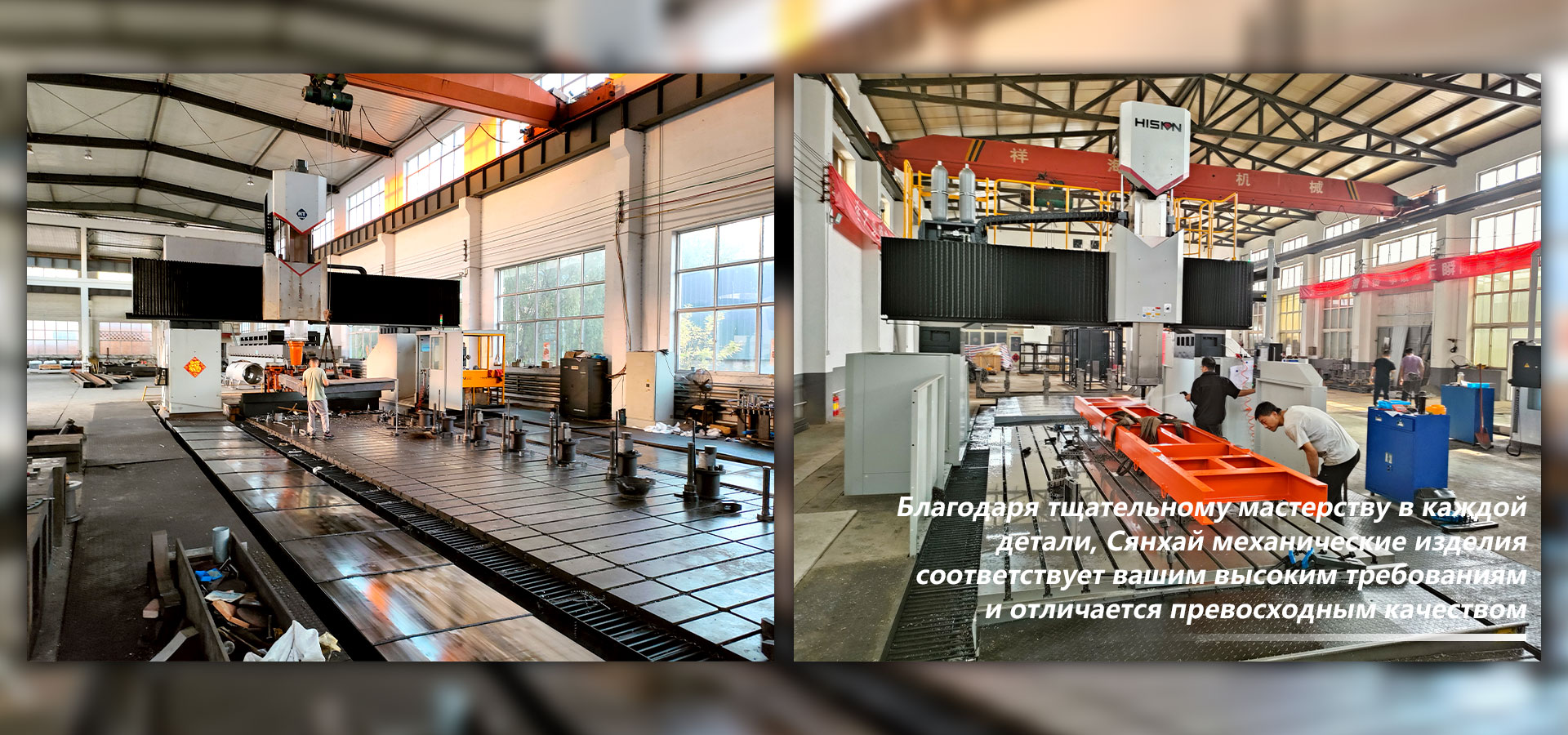

Обработка на расточном станке с ЧПУ

Обработка на расточном станке с ЧПУ -

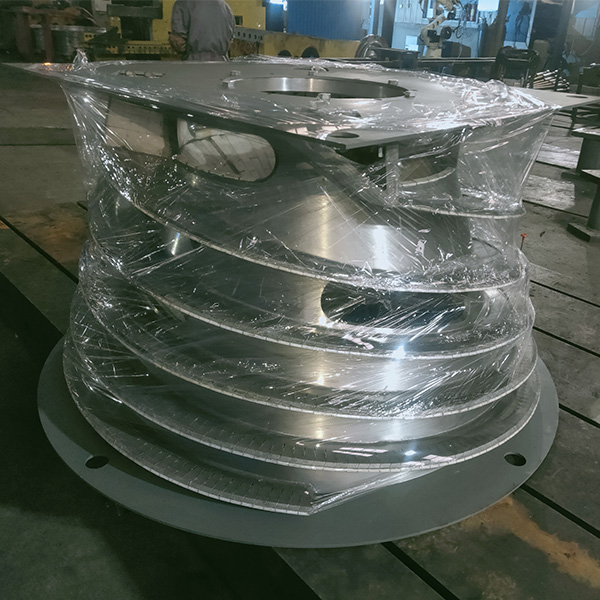

Сварка крупных конструктивных деталей

Сварка крупных конструктивных деталей -

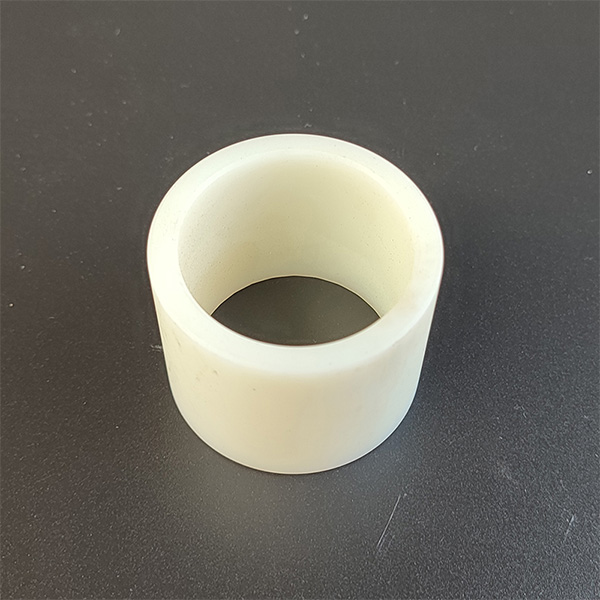

Нива с водяным охлаждением

Нива с водяным охлаждением -

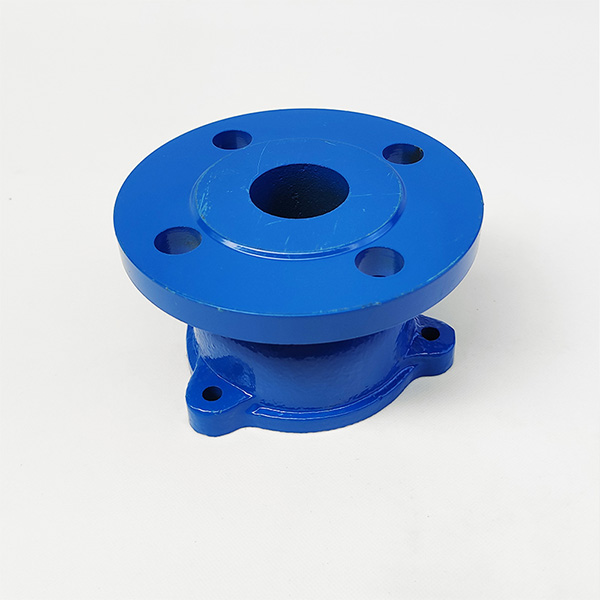

Фланцевый обратный клапан

Фланцевый обратный клапан -

Купольный клапан 200

Купольный клапан 200 -

Дробилка

Дробилка -

Намотчик

Намотчик -

Сварка крупногабаритных деталей

Сварка крупногабаритных деталей -

Вал с водяным охлаждением

Вал с водяным охлаждением -

Обработка на вертикальных и горизонтальных обрабатывающих центрах

Обработка на вертикальных и горизонтальных обрабатывающих центрах -

Сварка корзины просеивающей машины

Сварка корзины просеивающей машины

Связанный поиск

Связанный поиск- Ведущие страны-покупатели колец из нержавеющей стали DN100 для силовых клапанов из Китая

- Производители нижних соединений DN400 из нержавеющей стали для силовых клапанов

- Основные страны-покупатели колец

- Ведущие поставщики валов DN50 из нержавеющей стали для энергетических клапанов из Китая

- Производители больших портальных расточных станков

- Производители спиральных скребков

- DN300 клапан с водяным охлаждением

- Дешевые тяжелые 2 метра токарный станок с ЧПУ обработки основной покупатель страны

- Асбестовая прокладка DN200

- Основные страны-покупатели для корпусов клапанов DN400